こんにちは、MIBです!

プラ板で部品をスクラッチするとき、曲面加工が難しい、もっと簡単にできればいいのにと思うときがあります。

ちょっとした曲面なら積層したプラ板の表面を削り出すことで作成できますし、シンメトリーもこちらの記事の方法で目視で分からない程度には取ることができます。でも曲面の内側に構造物を配置したい場合など、できるだけ均等な肉厚で曲面を作りたい場面だと対応できませんでした。

こういう場合に有効な手段を見つけたので紹介したいと思います。

アイロンヒートプレス

結論から言うと「アイロンでプラ板に熱を加えてヒートプレス」して作成するとかなりお手軽でした。

ヒートプレスとは熱を加えて柔らかくしたプラ板を原型に押し付けて形作る技法で、この方法自体は模型を作る方ならご存知の方も多いかと思います。このヒートプレス、熱を加えるのは概ね電気コンロやエンボスヒーターなど、他に使い道の少ない(私の生活環境での話です)道具が必要で、模型のためにこれらの道具を購入するのはちょっと、と思って導入できずにいました。

今回曲面部品を作りたいと思い作り方を考えていたときに、家にあるアイロンでプラ板を柔らかくできればヒートプレスできるのでは?と思い立ち、やってみたら結構うまく行ったという形になります。

具体的にやったことを説明したいと思います。

※私の環境ではアイロンがあったため手軽にヒートプレスできる、と書かせていただきましたが、アイロンがない方にとってはなにも解決になっていないのは自覚しています。ご了承ください。

準備

アイロンヒートプレスするために以下の準備をしました。

アイロン

なんでもいいと思います。事前に高温設定で温めておきます。

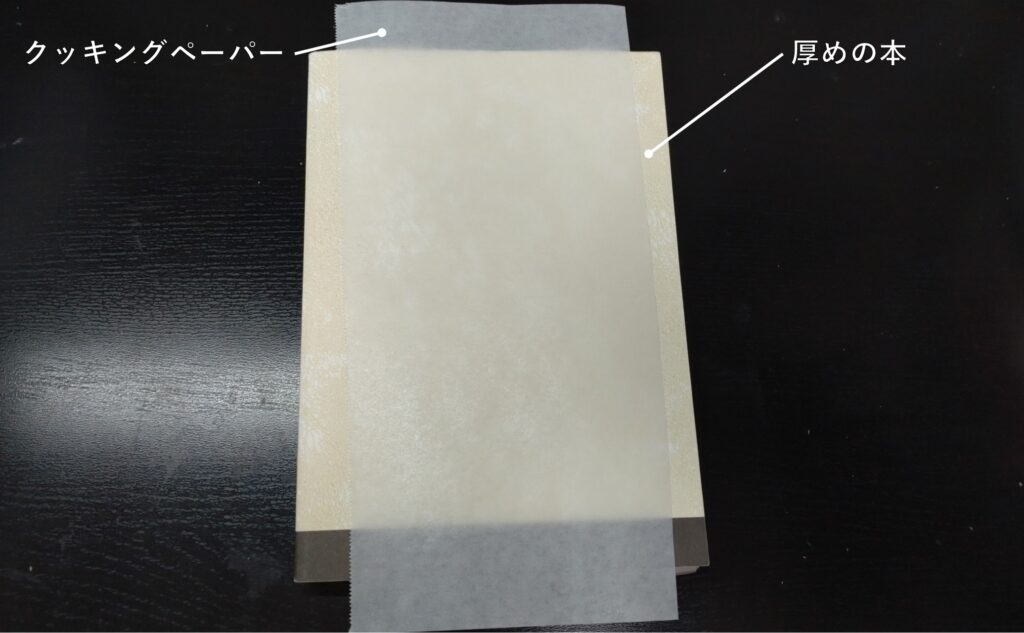

クッキングペーパー

直接プラ板にアイロンをあてて加熱するとプラ板がアイロンにくっついてしまいそうな気がして、クッキングペーパーを間に挟んで温めました。

なくても問題ないかもしれませんが、アイロンをダメにする可能性もあるのでクッキングペーパー無しでは試していません。

厚めの本

アイロンを当てる土台にします。

アイロン台だとふかふかするのでかわりに本にしています。

ビニールコートされたカバーがついた本はカバーを外しておかないと熱でカバーが溶け出します。

プラ板

ヒートプレスしたい厚みのプラ板を用意します。

今回は1.2mm厚のものを使いました。

型(原型)

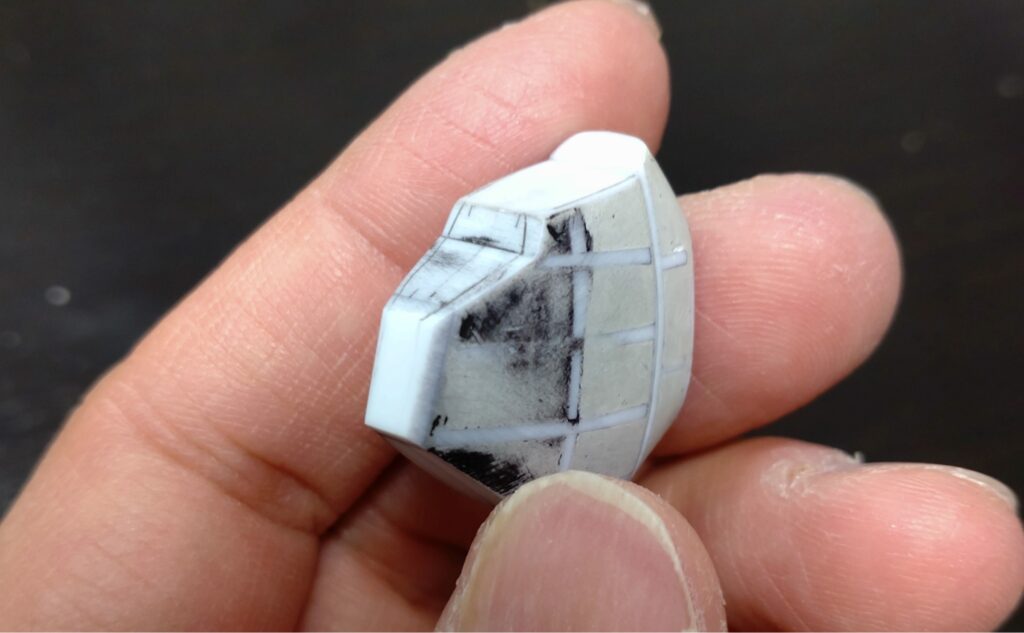

こちらの記事で作成したものを使いました。

※そもそもアイロンヒートプレスを思いつく前はエポパテで板を作って硬化前に曲面に馴染ませようとしていたので、この記事ではエポパテ板を作ってみています。

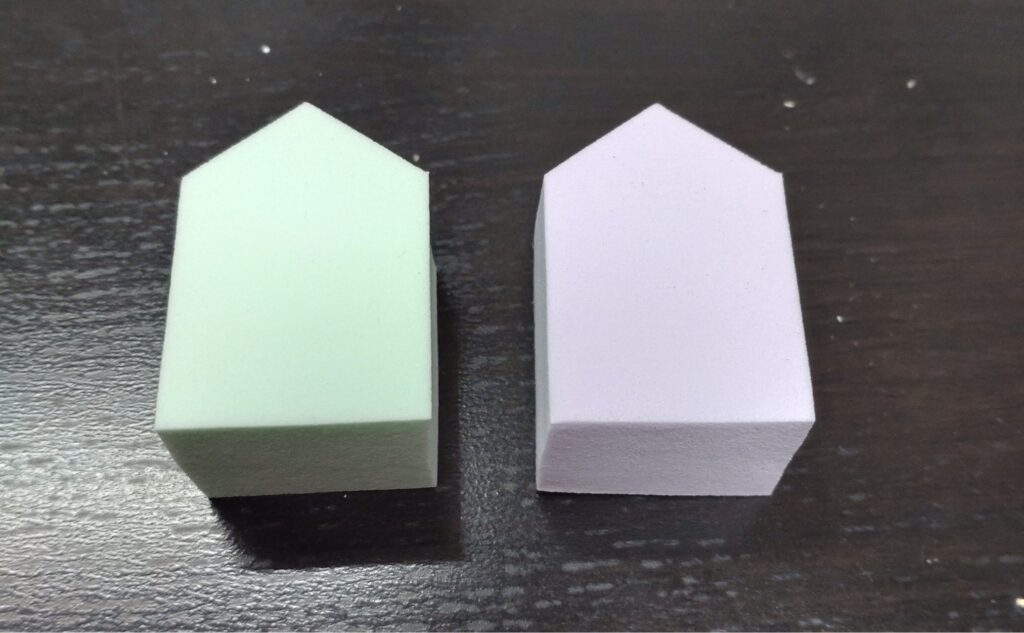

スポンジ

熱したプラ板は素手では決して触れなかったです。熱々になったプラ板を原型に押し当てるためにスポンジを使いました。

100均で売っているコスメ用のものです。

概略工程

現在作成しているデスフィズの胸部を例に、実作業の概略工程を紹介します。

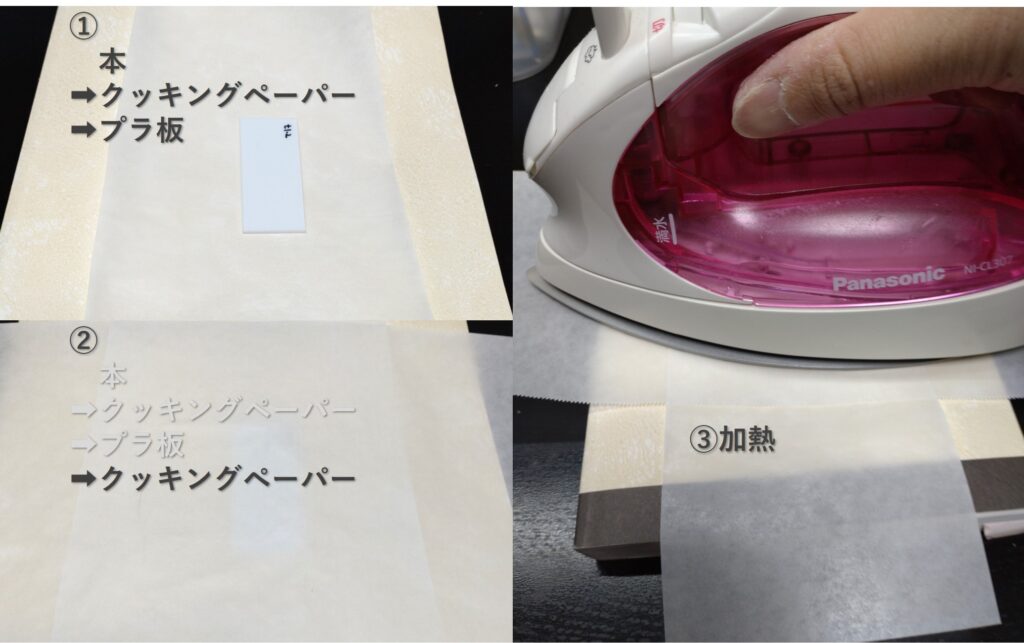

①本の上にクッキングペーパーをひき、その上にプラ板、さらにクッキングペーパーを引いて、上からアイロンで加熱します。およそ15秒加熱しました。

②アイロンを離してクッキングペーパーごと裏返して裏面も加熱します。こちらも15秒加熱しました。

③プラ板をクッキングペーパーごと持ち上げて型の上に乗せ、スポンジで馴染むように加圧します。

④プラ板の熱が取れて変形しなくなったら完成です。

ヒートプレスしたプラ板をはがして、型のライン(エッジ)がはっきり見えれば概ね成功です。

アイロンヒートプレス後の加工

ヒートプレスで部品を作るとき、あまり深い絞り形状を一度にヒートプレスしようとするとプラ板の肉厚が極端に減ったり角がダレたりして、後加工が大変になります。

そこでヒートプレスする際は箱組も併用して部品を作ると部品作成の自由度は挙がります。その分手間はかかりますがある程度は仕方ないと割り切っています。

具体例を紹介します。

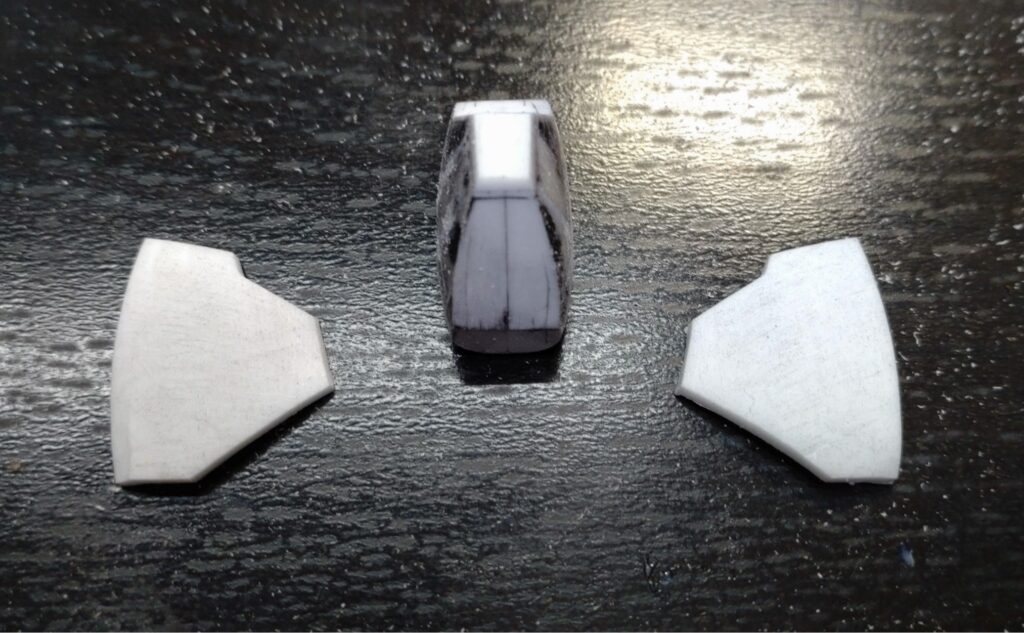

今回はこのような部品を作成しましたがこれを一度にヒートプレスするとエッジのだれや伸ばした方向の肉厚が減ってしまいます。

そのため箱組の応用でこのように分割したプラ板を貼り付けることで再現しました。

ポイントは

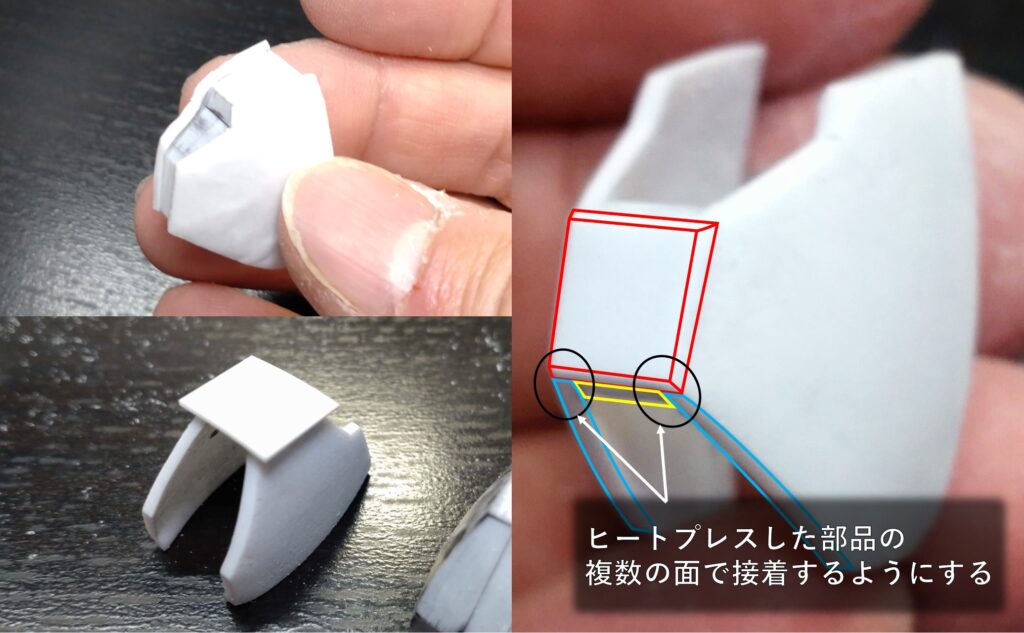

①型を作るときに箱組用の部分も一緒に形状出しをして、ヒートプレスすることで接着面が密着するようにする

②箱組時に接着強度が確保できるように複数の面で接着するようにする

となります。

①についてはこのように型を作るときに部品になるプラ板も貼り付けておいて、型と一緒に面だししておくことで狙った箱組がしやすくなります。

②については今回はプラ板を貼り付ける際に1mmと0.5mmを貼り付け、それぞれ端面が互い違いになるようにすることで接着強度を確保しています。

最後に

プラ板で曲面を再現するのは難易度が高いですが、アイロンを使ったヒートプレスを行うことで思いのほか身近な技術になったと感じました。

またクッキングペーパーを使ったのがよかったのか、プラ板に直接アイロンを当てていないため熱加工時のにおいがアイロンに残ってしまう、ということもなかったです。

型を作るのは多少手間で難易度も高いですが、最終的な部品ではないと割り切ることができるので失敗を恐れずチャレンジしやすいのではないかと思いました。

決定的な難点としてプラ板の消費量が多くなる(欲しい形より大きめに切り出すので想像以上に消費が早かったです)というところがありましたが、おサイフへの影響は多少あるものの製作に対する影響はないと思いますので今後も使っていきたいと思います。

アイロンがあれば本当に手軽に始められるので、是非皆さんもやってみてください。

ではっ!

コメント