こんにちは、MIBです!

先日RG クロスボーンガンダムX1が店頭に並んでいたので購入しました。

このキットはX0として制作したことがあったのですが(コチラ)、本体の出来がいいためいずれX11として作成できたらいいなと思って購入しました。

そんな中、RGの特徴といえるアドバンスドMSジョイントの金型構造について考えてみたいと思いいろいろと取り組んだのでその内容について紹介します。

ただ、結果的にアドバンスドMSジョイントの金型構造はこうだ!といえるほどまでわかりきっていないので、構造を考えるのは継続して取り組みたいと思います。

※仕事柄射出成型部品の金型について考えることが多いためその延長上での自分の考えを述べた記事です。バンダイさんの公式見解でもなければ、間違った話をしている可能性も十分あるとのご理解をよろしくお願いします。

金型構造を考えるために3Dデータ化

アドバンスドMSジョイントに対する最初の理解は、接着しない樹脂を2色成形することで可動部を構成しているんだろう、というものでした。2色成形についてはこちらの記事の中で軽く解説していますが、金型が回転することで型の組合せが変わり、異なる樹脂を一度に成形できる、というものでした(記事のメインは4色成形で、それとは異なる仕組みだと考えています)。

ただアドバンスドMSジョイントは構成が複雑で、単純な2色成形の考え方では理解しきれない部分がありました。

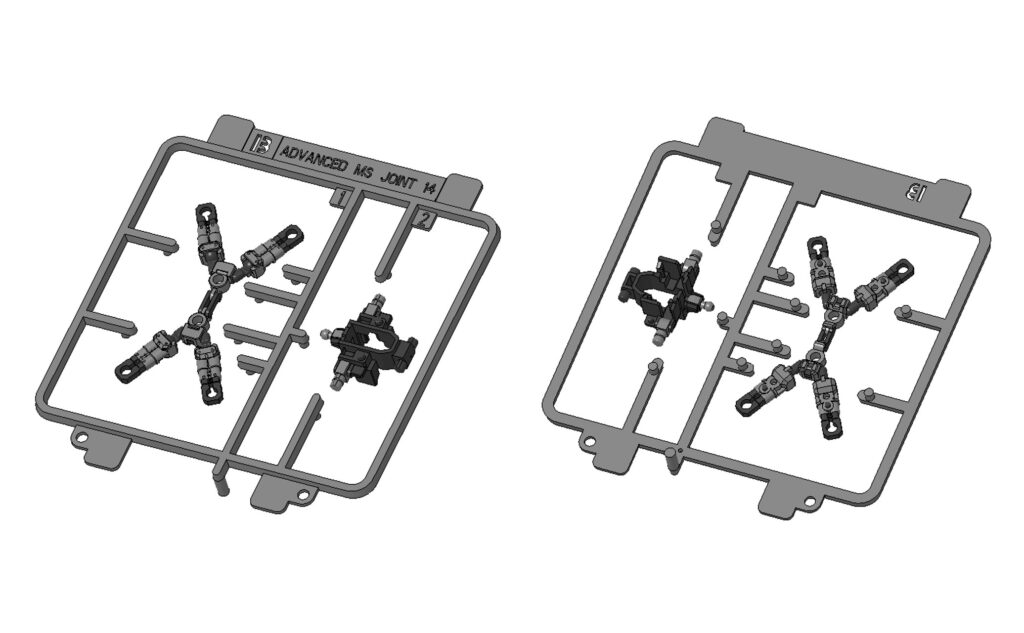

内容については後述しますが、そういった理解が困難な部分の理解を深めようと思い、新しい取り組みとしてアドバンスドMSジョイントを3Dデータに起こしてみました。

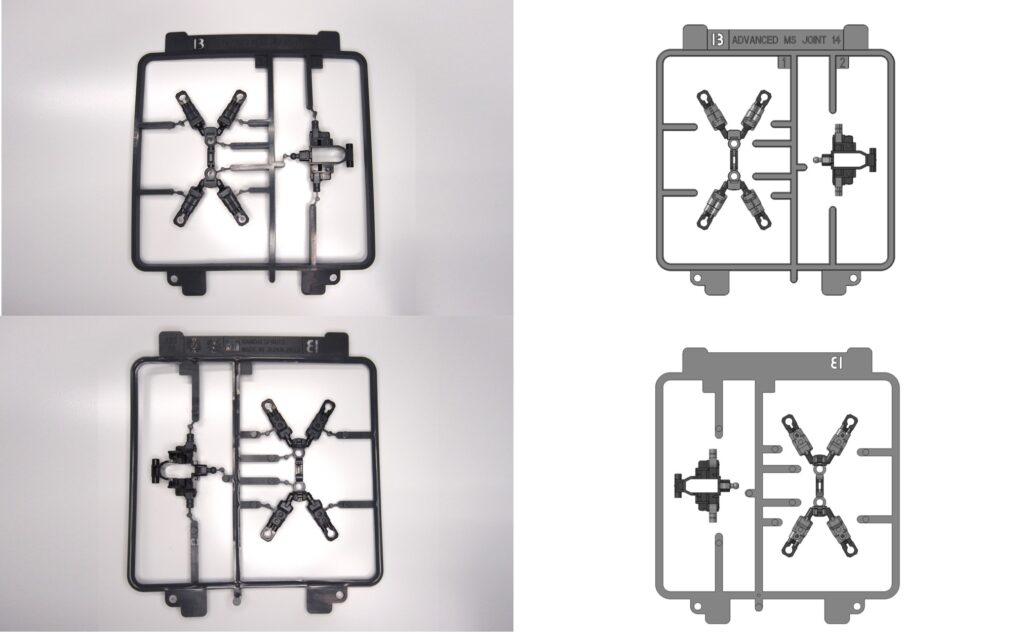

ノギスで寸法を測定しながらある程度数字を丸めて制作したのですが、それなりの再現度で作成することができたと思います。

ただし細部の抜きテーパーは入れていないのと、当然ですが嵌合部品とのハメあいの寸法調整は行っていないので、仮にこのまま金型にしても成形、組み立て共にできない状態です。

一応、データ流出品ではないと証明するために(大げさ)モデリング履歴を動画にしてみました。

(初めてのYoutube動画アップ&動画連携です)

これをもとに金型構造を考えていきたいと思います。

ここはあっているはず、アドバンスドMSジョイントのポイント

アドバンスドMSジョイントの構造上のポイントとして

「接着性のない2種類の樹脂を使って成形することで、成形された部品状態で可動部を構成する」

という点は間違いないと考えています。

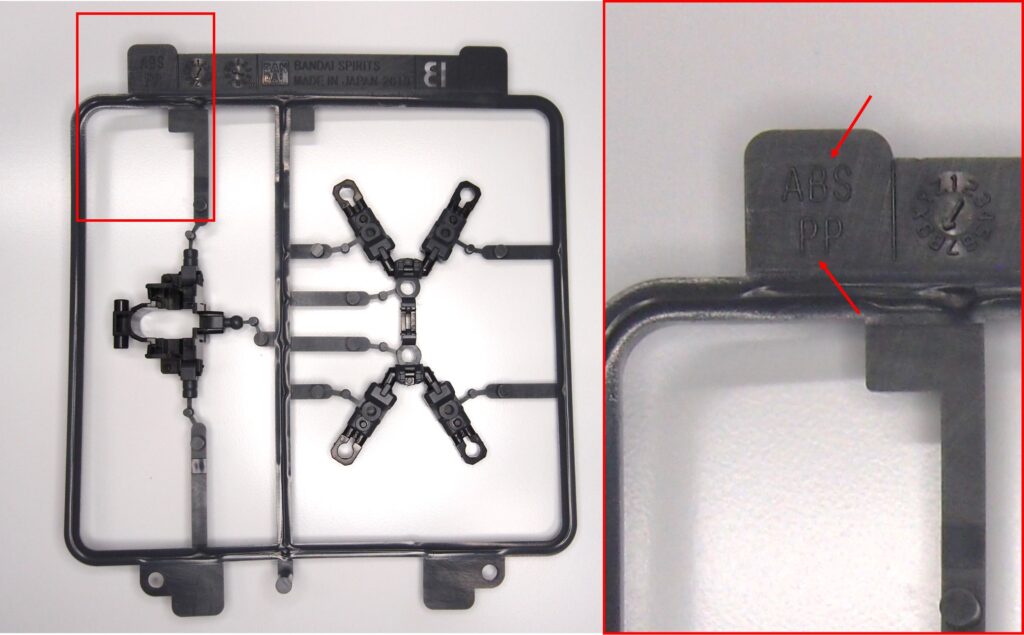

実際にアドバンスドMSジョイントのランナー裏を見ると「ABS」「PP」の表記があります。

ABSはガンプラのフレームにも使われている高強度の樹脂、PP(ポリプロピレン)はガンプラにはあまり使われていませんが、日常品としてヘラやタッパーなどに使われる樹脂で、難接着性をもつ(接着しにくい)ことが特徴です。PPを使うことで成形で高温の樹脂を流し込んでも2種類の樹脂が溶着することがなく可動部が構成できるのだと思います。

ランナータグ部に溶剤系接着剤を垂らしてみましたが全く溶解しなかったため、グレー色の樹脂がPPであることがわかりました。

今後本記事では表記の簡単化のためグレーの樹脂(PP)をグレー樹脂、ブラックの樹脂(ABS)をブラック樹脂と表記することとします。

グレー樹脂とブラック樹脂、どちらが先に成形されているのか→ブラック樹脂

グレー樹脂(PP)とブラック樹脂(ABS)のどちらが先に整形されているのか考えてみました。

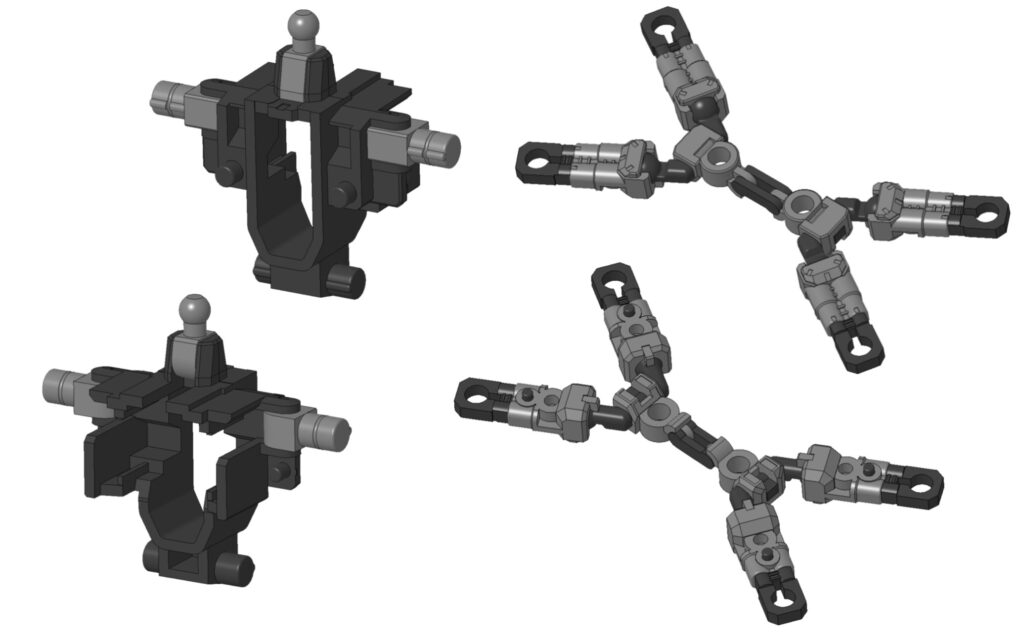

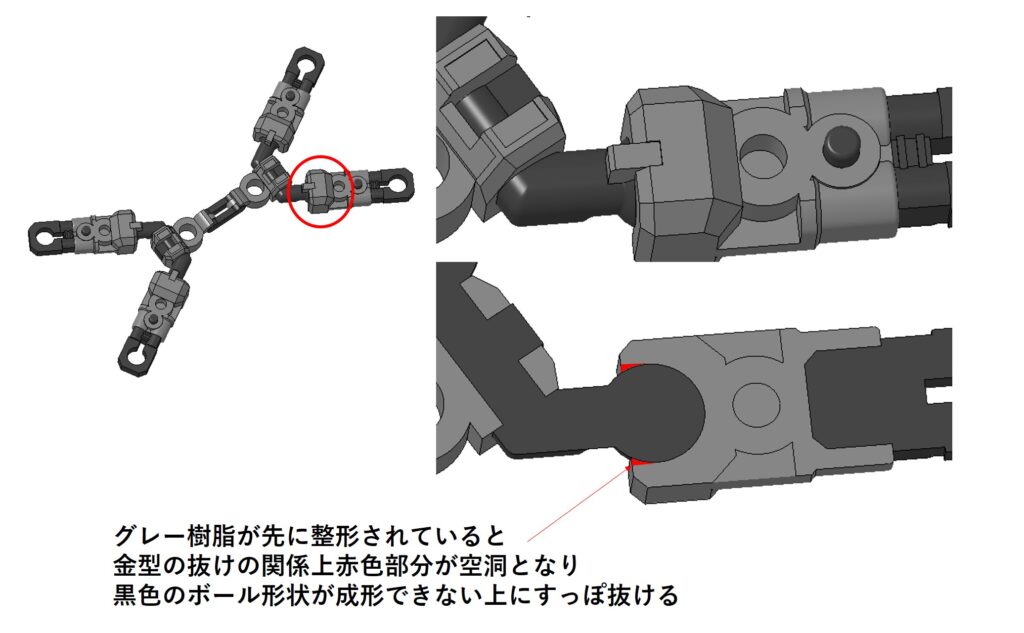

一番わかりやすいのがバックパック部分のボールジョイント部です。

この部分はブラック樹脂のボールをグレー樹脂の受けが覆いかぶさるような構造になっていて、それ故フレキシブルに稼働しながらも簡単には外れません。

もしグレー樹脂が先に整形されているとすると金型が抜けるだけのスペースが開くことになり、その部分でブラック樹脂のボールを成形したとしてもボール形状にはならない上にボールがすっぽ抜けてしまいます。

そのため成形の順番はブラック樹脂(ABS)→グレー樹脂(PP)だと考えました。

インサート成形なのか2色成形なのか→2色成形

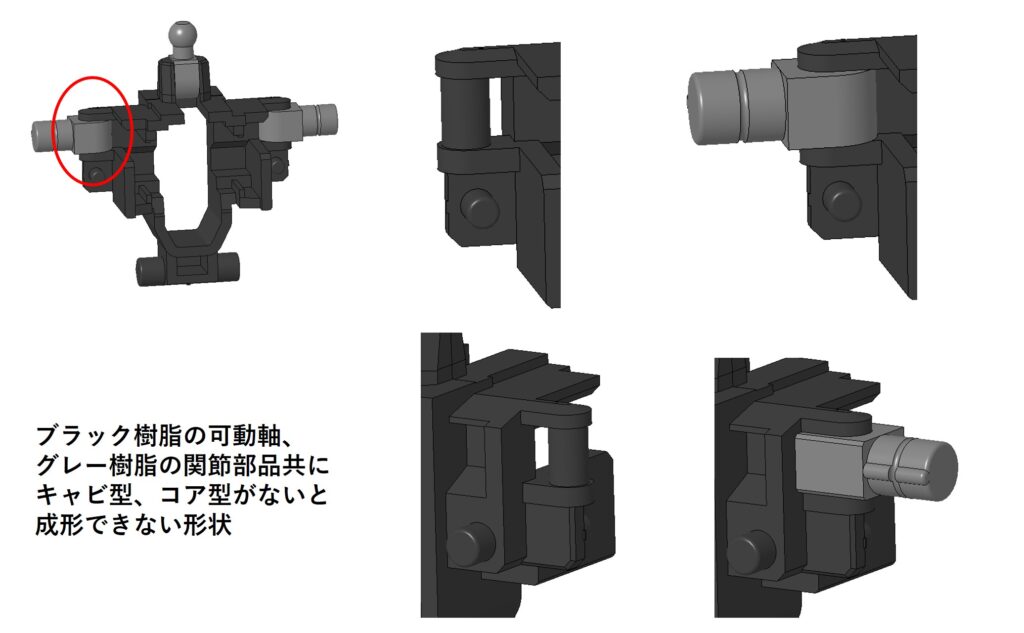

私の知る範囲での2色成形は部品を形作る片側2枚(キャビ型とコア型)のうちコア型は共通の金型を使ったものでした。ただし今回題材としている部品にはそうでない部分が存在します。

わかりやすいのは首や肩の可動軸で、ブラック樹脂で可動軸が成形(=キャビ型・コア型両方使って形状を再現)された上にグレー樹脂が覆うように(=キャビ型・コア型両方使って形状を再現)部品が形作られていて、少なくともこの部分はキャビ型だけでなくコア型も2部品分あることになります。

これが冒頭にお話しした単純な2色成形の考え方では理解しきれない部分になります。

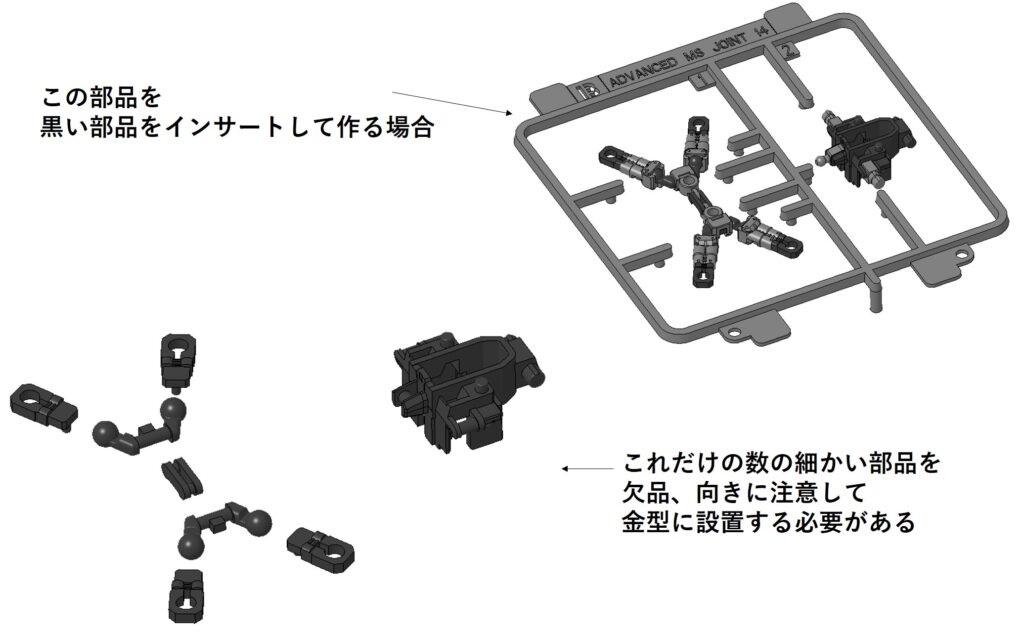

そのため最初は先に片方の部品を成形した後、別の金型にその部品を埋め込んで成形する「インサート成形」を行っているのかと考えてみました。

インサート成形は金型内に部品を配置した状態で成形する技術で、プラスチック部品の中にナットなどを埋め込むなどの目的で使用されることが多いです。埋め込む部品の位置精度や埋め込む部品を金型に配置する工数がかかるのが難点ですが、射出成形で作成する部品の形状自由度が上がる技術です。

インサート成形だとすると今回の場合はブラック樹脂を最初に成形しておき、グレー樹脂の金型にブラック樹脂の成型品を配置してからグレー樹脂を成形する、という流れになります。

ただここまで考えた時に、細かくて数の多いブラック樹脂の成型品を金型に配置するのは非現実的では?と感じました。

ブラック樹脂がランナーでつながっていれば可能性も上がりますが、それであれば製品になってもブラック樹脂のランナーがついた状態であるはずです。

以上のことからインサート成形ではなく2色成形の技術で成形されていると考えました。

2色成形の場合はコア型が共通でないという課題が残りますが、この部分は金型の3Dデータまで作ってみて考察してみたいと考えていて、まとまったら改めて紹介したいと思います。

まとめ

アドバンスドMSジョイントの金型構造について考察しましたが、結局こうなっている、というところまでは行き着けず、2色成形金型なんだろうなという考察まででした。

今回考えた結論

- 難接着性を持つPPを使うことで成形時に可動部を構成する

- 最初にABSを成形して、次にPPを成形している

- インサート成形ではなく2色成形の可能性が濃厚

※2についてはキットによっては反対になっているものもあるかもしれません

今回アドバンスドMSジョイントの3Dデータを作ってみて、時間はかかりますが構造の理解はしやすく、とても良い経験になりました。

2色成形だという仮定の下で金型構造の3Dを作成するのは同じく時間がかかると思いますが、さらに多くの理解を得られるのではないかと楽しみでもありますので、引き続き取り組んでいきたいと思います。

ではっ!!

コメント