こんにちは、MIBです。

皆さんはプラ板工作はされますか?

プラ板工作の方法は箱組と積層に大別されますが(個人的見解です)、私は比較的積層して削り出すことが多いです。今回はデスフィズの腕外装の作成工程に合わせて、プラ板を使った箱組のちょっとしたコツや、簡易的な3Dプリンタのような積層方法について紹介します。

腕各部の作成とその方法

上腕の製作:プラ板箱組

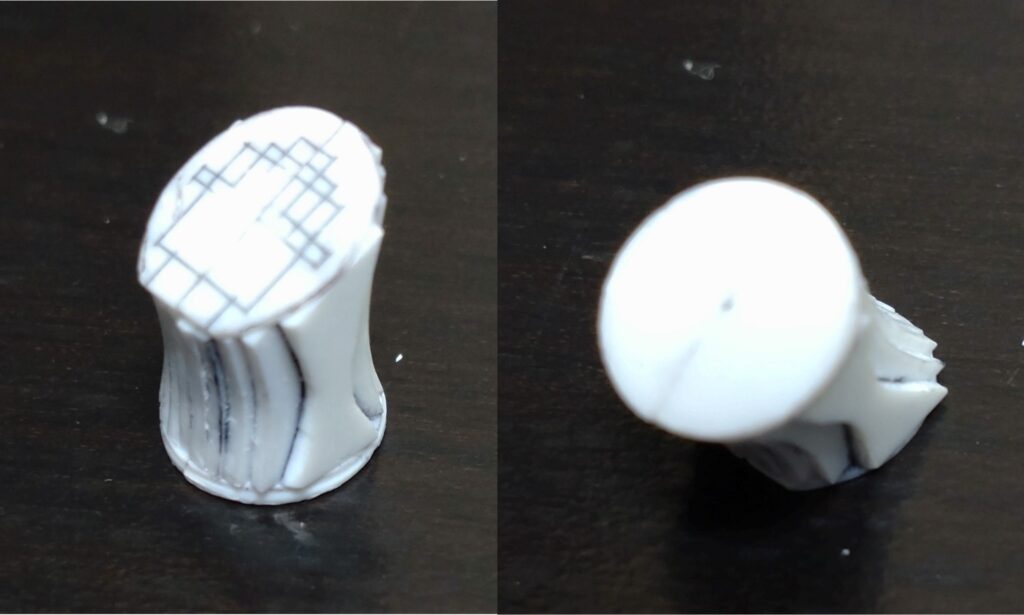

製作過程の記録も兼ねて上腕から説明します。こちらはプラ板の箱組で作っています。

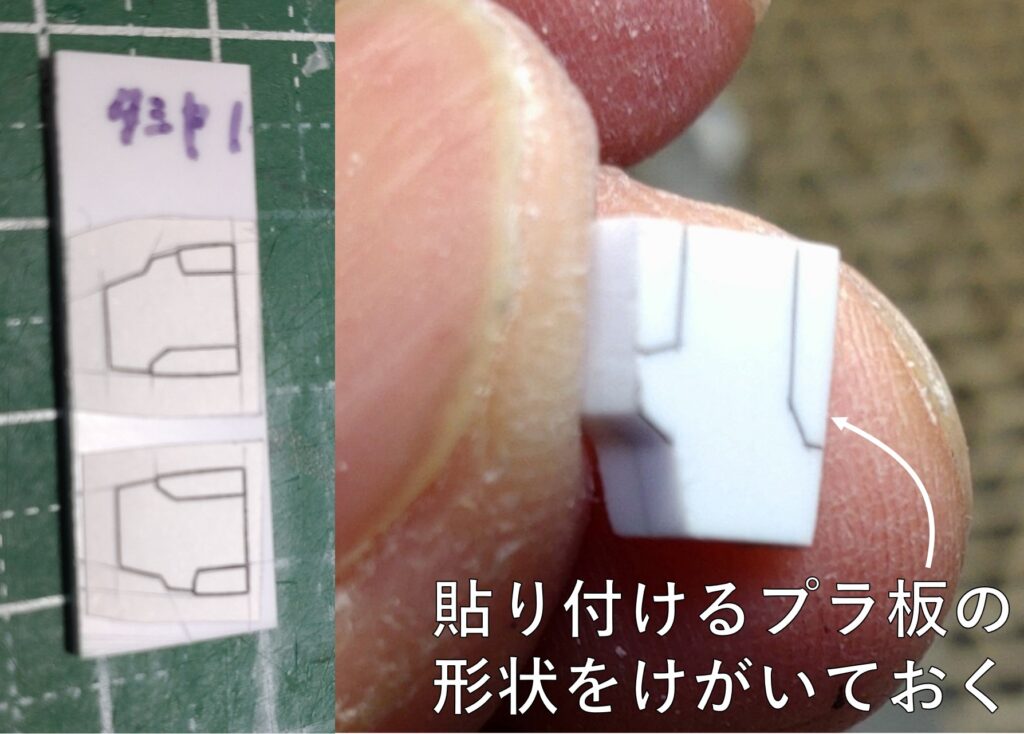

1/144サイズの上腕外装は非常に小さいので、側面形状に切り出したプラ板に、前後面のプラ板を貼り付けて形作ります。

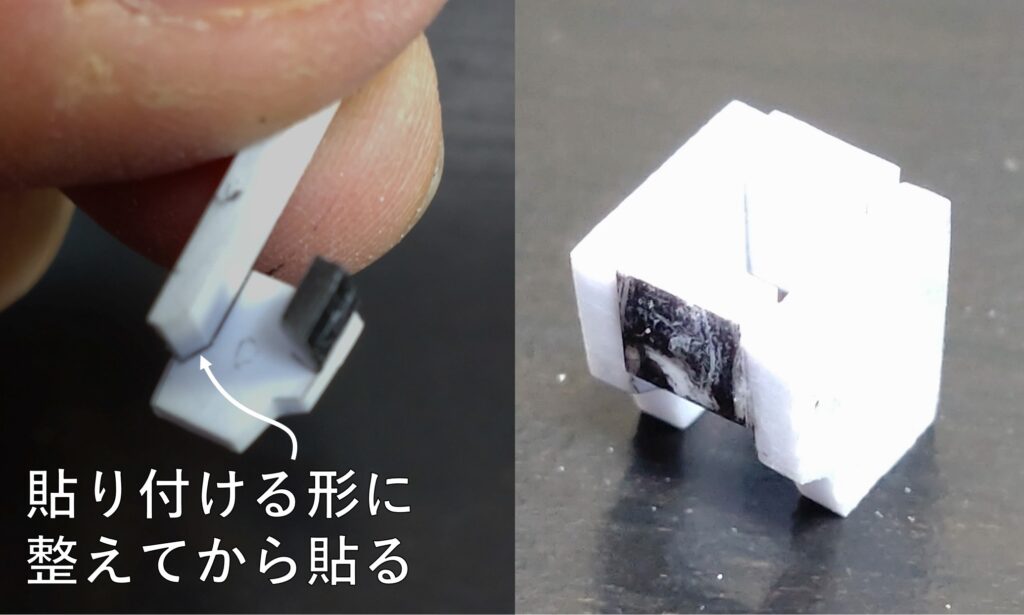

前後面は内部に入る関節フレームの可動域を避けた形状にしたいので、前後面の端面の形状にケガキを入れておいて、それを目印にして貼り付けていきました。

あとで角を落として丸みを持たせていきます。

前腕ポリキャップ受けの製作:プラ板箱組

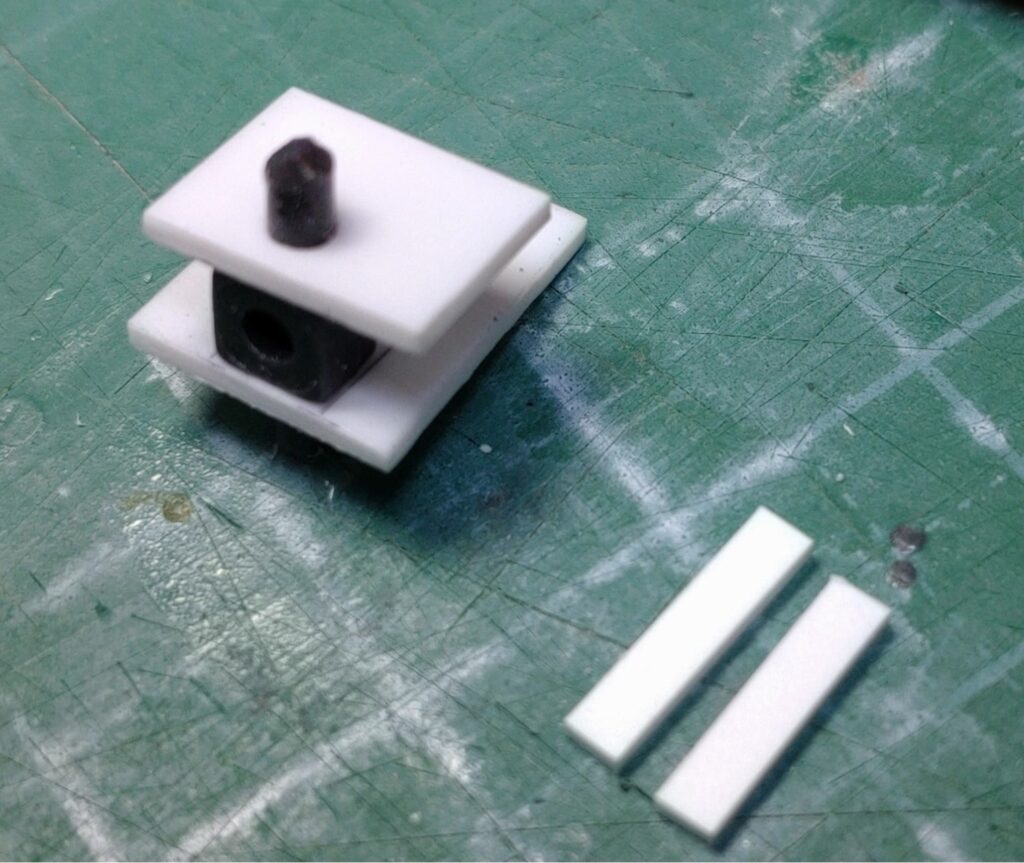

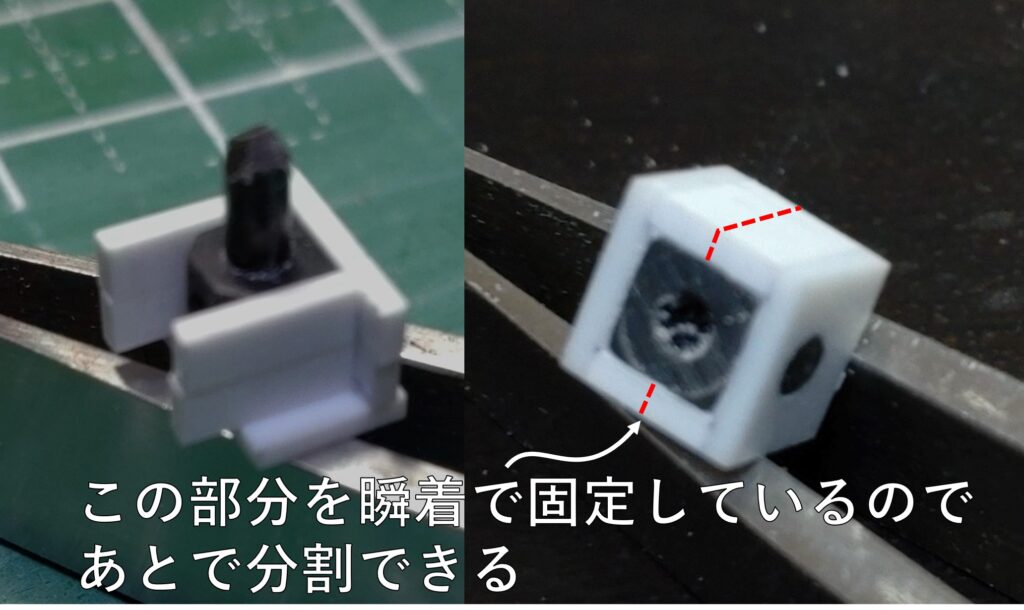

引き続いて前腕に収めるポリキャップの受けを作成しました。前腕は左右分割できるような部品構成を考えているので、ポリキャップ受けも左右で分割できるように作ります。

方法としては、今回は4mmポリキャップを使うため、2mm幅のプラ板2枚を瞬着で貼り合わせて4mm幅として箱組に使います。箱組で接着するところは溶剤系を使って強力に貼り合わせておきます。最後に瞬着部分で分割すれば左右に分けられる手筈です。

今回2mm幅のプラ板はエバーグリーンの1mm x 2mmのプラ材を使いました。

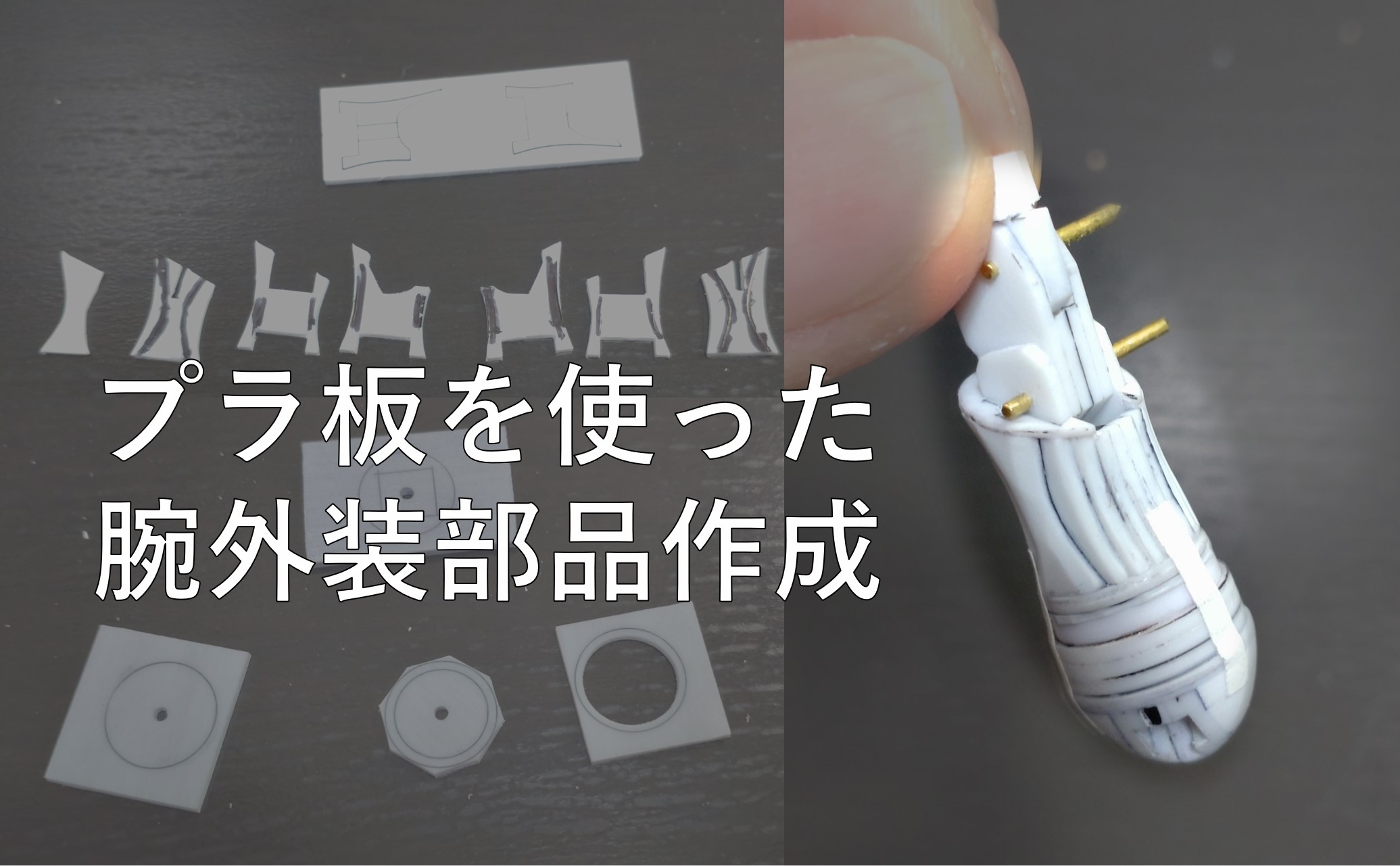

前腕装甲の作成:プラ板積層

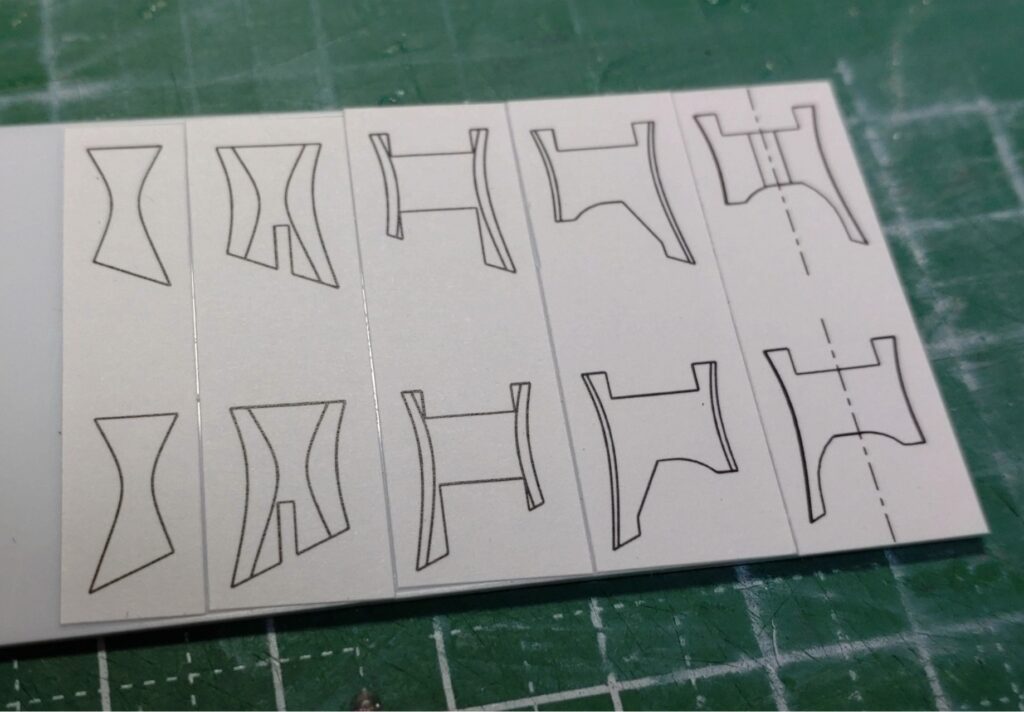

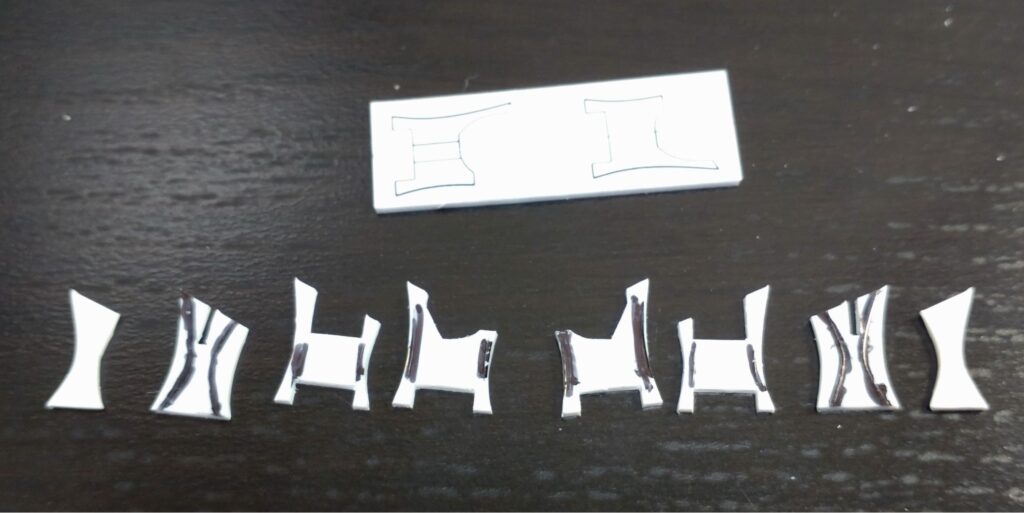

前腕装甲は簡易的な3Dプリンタのような積層方式で作りました。前腕形状を3Dデータにして、1mm幅でスライスした断面を作成して図面を作りました。その図面を印刷してプラ板に貼り付けて切り出しています。

あとは順番に貼り合わせていくことで単純な積層よりも部品形状に近いものが出来上がり、後の形だしが楽になります。

積層を貼り合わせた端面は面だしが難しいので、端面の形状も図面化してプラ板を貼ることで仕上りをきれいにしています。

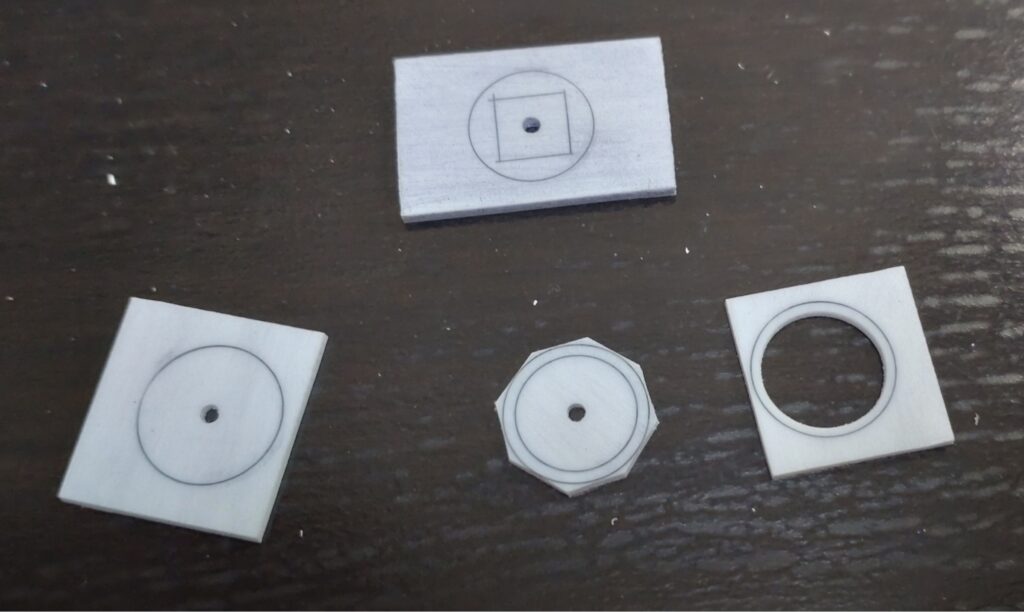

前腕手首関節部の作成:プラ板の積層

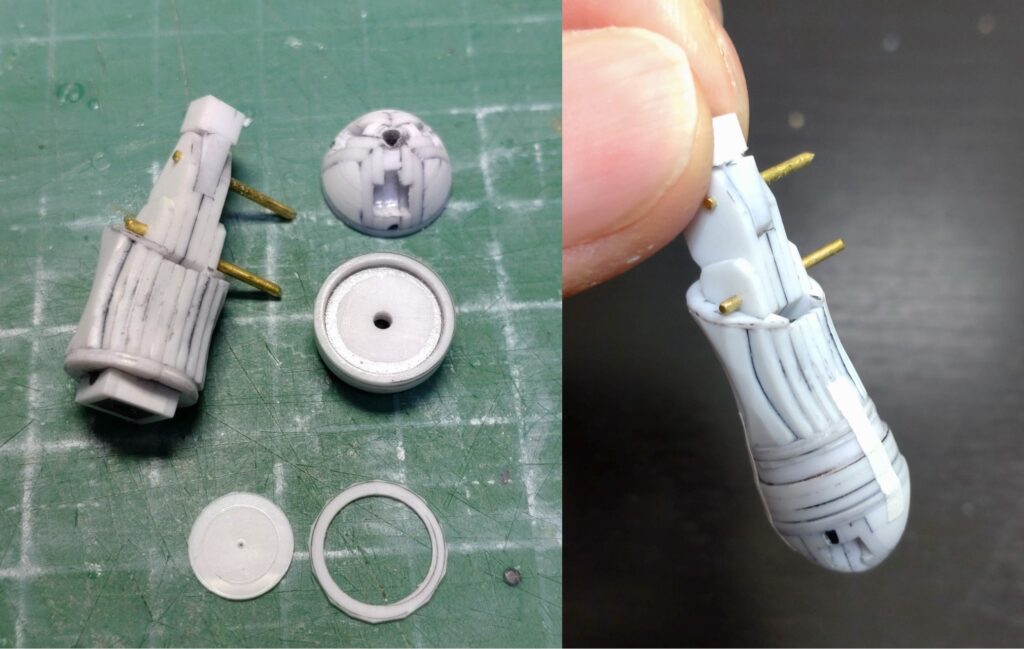

デスフィズはいわゆる”手”のないMSですが、部品分割の関係上手首関節に相当する部分を作っています。この部分はざっくり円形に切り出したプラ板を積層して作りました。

ここまでの進捗

これまで作った手部、関節フレーム部と合わせると大まかには形になりました。積層の段差が残っていますが、これはこの後成形していきます。

まとめ

プラ板の積層、箱組を行って、デスフィズの腕部の作成が進んできました。簡易3Dプリンタの方法は3Dモデルつくりのノウハウがないと難しいですが、その他手法はやればできる方法なのでぜひやってみてください。

ではっ!

コメント