こんにちは、MIBです!

これまでプラ板を使って曲面を作る方法として、積層して削り出したり、アイロンで熱加工する方法を紹介してきました。

ただそれらは裏面を生かした形にしたいときにうまく行かない方法でした。

積層削り出しの方法だと裏面はプラ板の平面のままですし、熱加工の場合は多少表面がただれてしまいます。

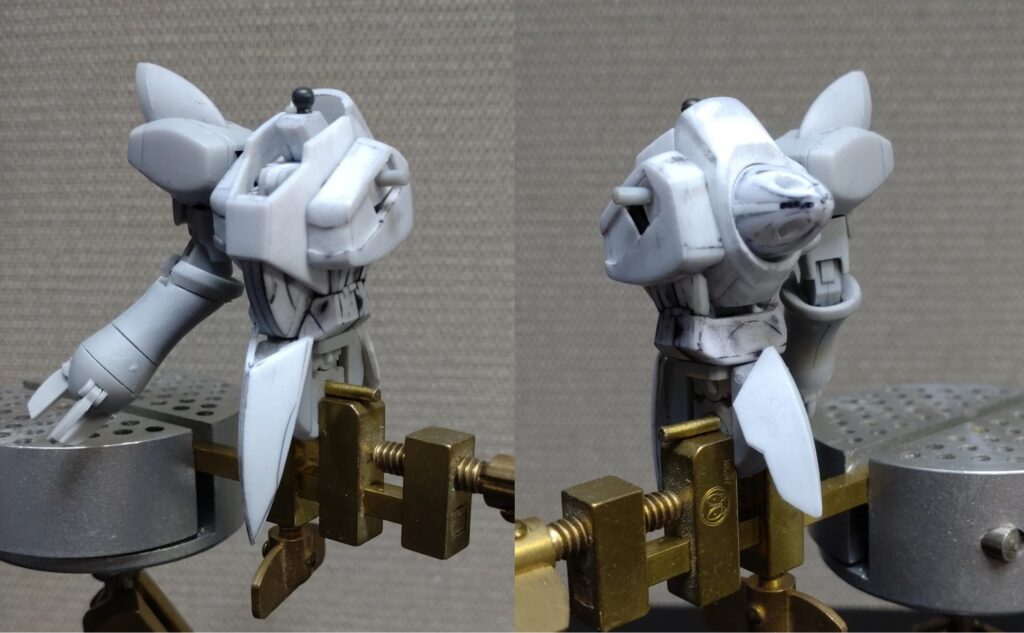

今回はデスフィズの腰フロント・リアアーマーを例に、裏面も活かすことができる曲面加工について紹介したいと思います。

作りたい形と作成方法

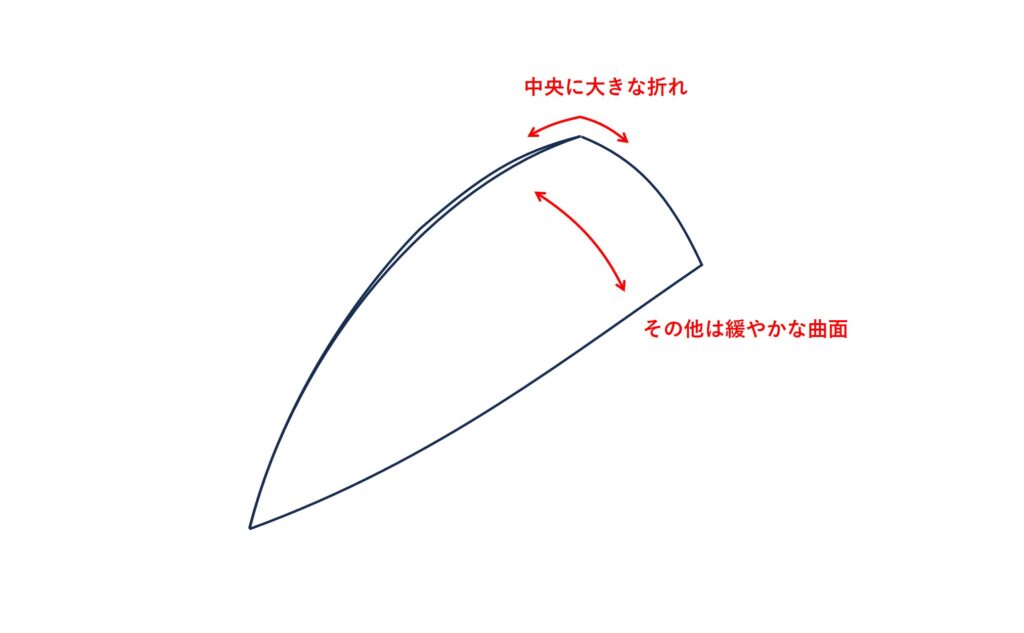

今回作成するのは中央で大きな折れがあり、その他は緩やかな曲面となっている以下のような部品です。

作成の方針として緩やかな曲面はプラ板を曲げて作り、折れの部分はプラ板を貼り合わせるようにします。

この方針の場合、難点として以下2点があります。

- プラ板をカットする形の割り出しが難しい

- プラ板を貼り合わせた状態で保持するのが難しい

それぞれについて詳細に説明していきます。

プラ板をカットする形の割り出し方法

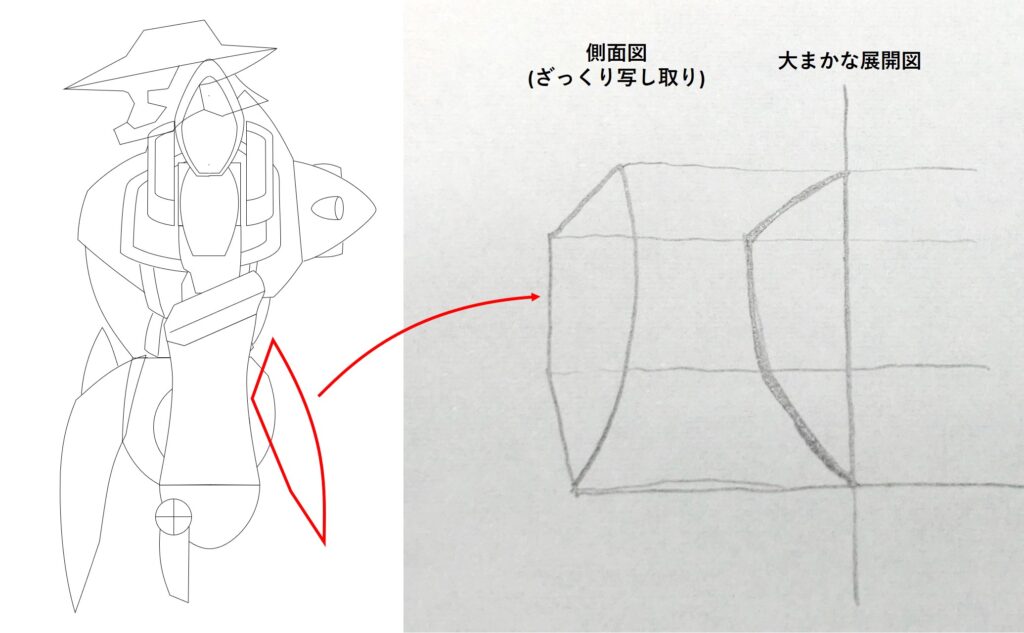

自作する場合部品の正面図か側面図は書くことは容易だと思いますが、その形になる展開図を作成するのは難しいです。とくに曲げの入った状態だと、展開図は3D CADでも難易度が高いと思います。

なので展開図を書くことを諦めて、紙で微調整しながら程よい形を地道に割り出していきます。

今回取り組んだリアアーマーの場合、側面図は書いていたのでそこから大まかな展開図を想像して、あとは紙を切り出して徐々に希望の形になるように、折れの入る合わせ目面の形状を調整していきます。

最終的に形になってから微調整するので、側面図・展開図とも適当です。

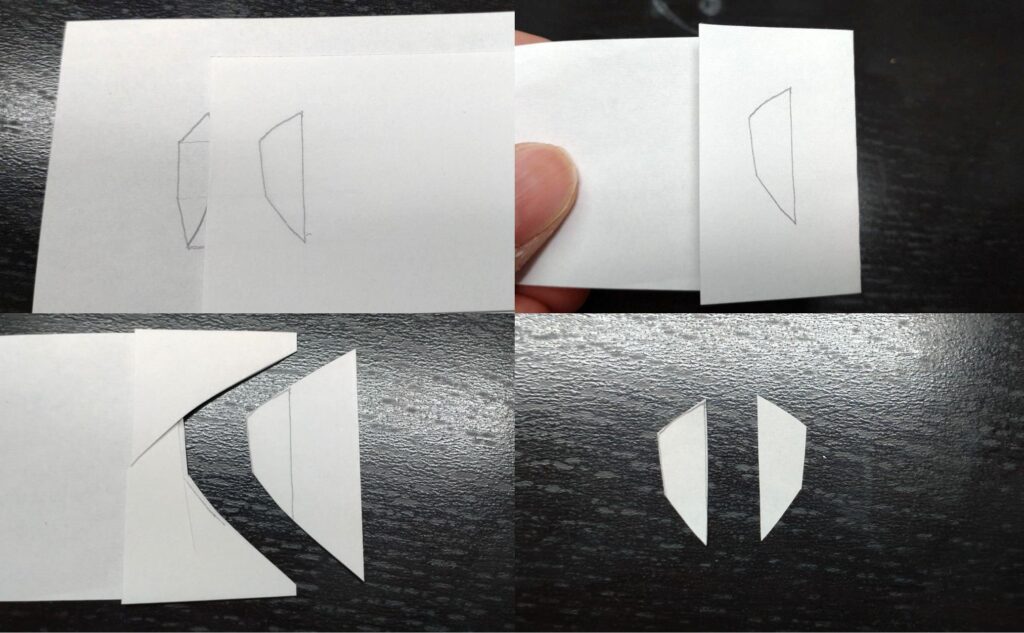

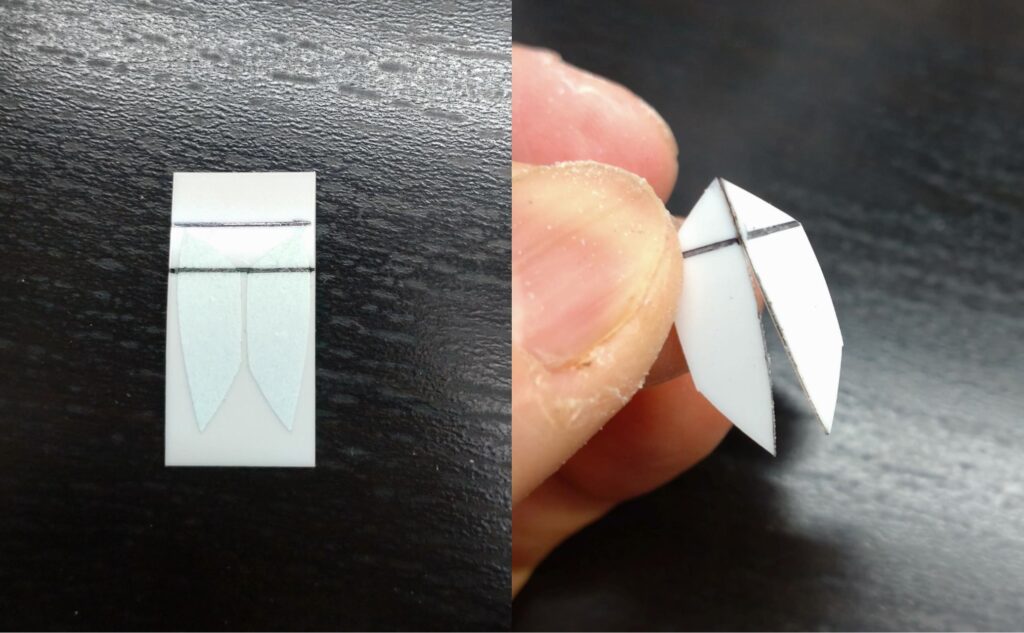

紙での形状割り出しのため大まかな展開図を2枚同じ形に切り出したいので、形状を写し取った紙を折り曲げて重ねて切り出しています。

カットの際は折り曲げたところは最後に切り取るようにすると紙がずれにくくてやりやすいです。

切り出したで形状の検討を進めていきます。

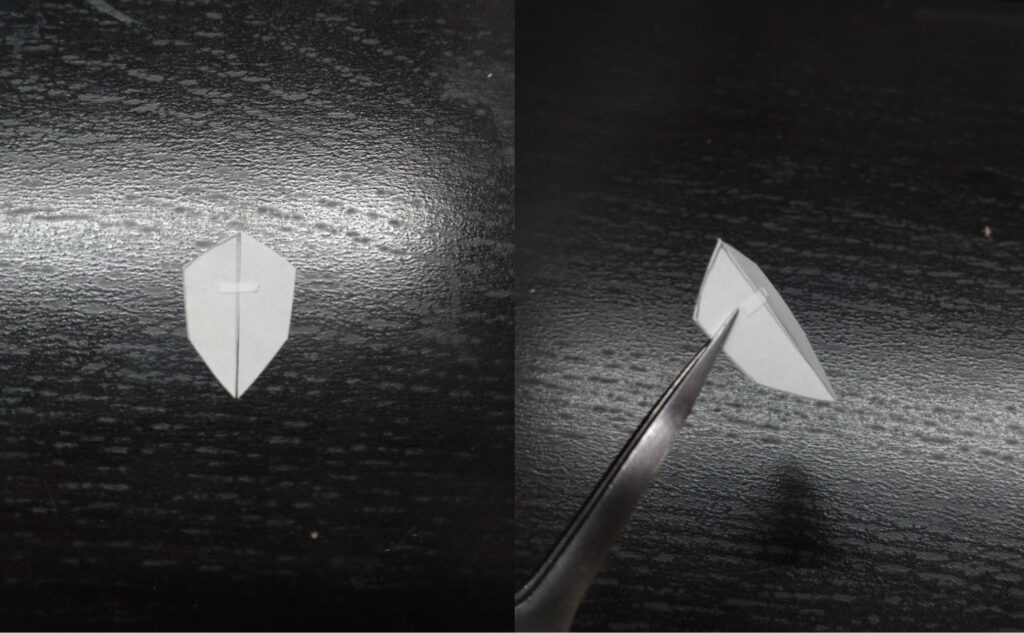

試しに切り出したそのままの形だと立体にしたときにどういう形状になるかをやってみました。

切り出した接合辺は形状検討のスタートとして直線にしているので、そのまま接合辺で貼り合せると曲面を持たない部品となってしまうことがわかります。

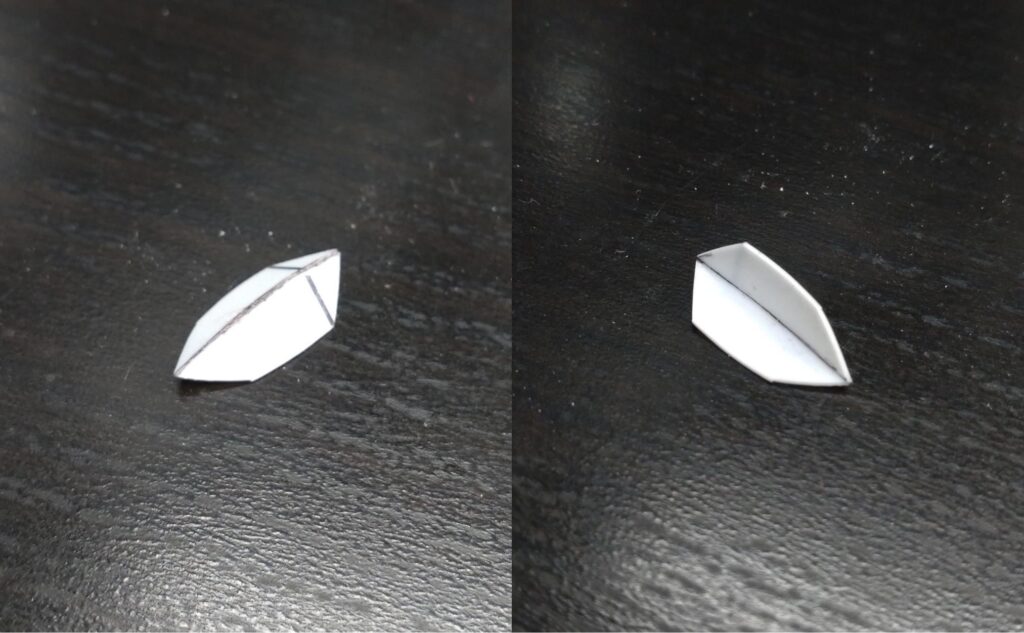

この接合辺の形状を少しずつ曲線にしていき、都度貼り合せたらどうなるかを確認しながら、ほしい曲面になるように調整していきます。

失敗しても紙なのでやり直しもできますし、何よりハサミでカットするだけなのですごくお手軽です。

こうしてほしい形の紙ができれば、それを型紙としてプラ板を切り出すだけです。

プラ板を貼り合わせた状態で保持する方法

型紙はできましたが、曲面をもたせたプラ板で紙と同じように貼り合わせることは難しく、また変に力を込めると接着面から割れてしまう恐れがあるため貼り合わせも多少工夫します。

方法としては以下の2点です。

- プラ板にあらかじめ曲げぐせをつける

- ほしい厚みのプラ板で作成するのではなく、薄いプラ板を交互に重ねて接着する

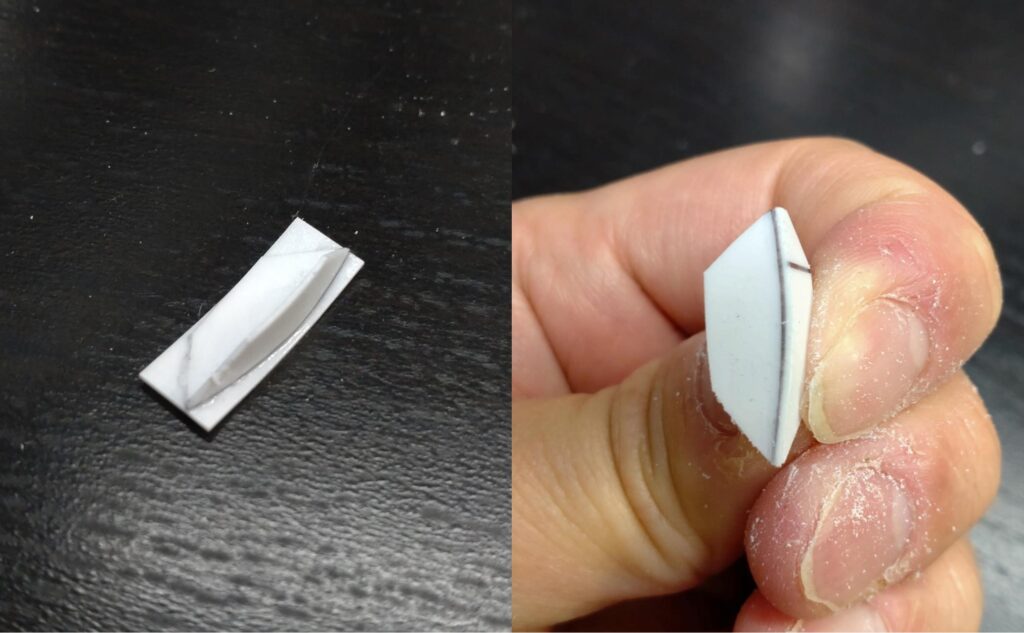

まずプラ板を曲げた状態でマスキングテープで固定し、熱湯を注いで曲げぐせをつけます。

結局ピッタリ一致させることは難しいので狙った曲率にならなくても良い(マスキングテープ固定も適当でよい)です。

ただ写真の状態だとマスキングテープの接着面が少なく熱湯を注いだあとに剥がれてきたので、プラ板をぐるっと1周巻くようにしたほうが良いかもしれません。

熱湯から取り出すと曲げぐせがついたプラ板が完成です。

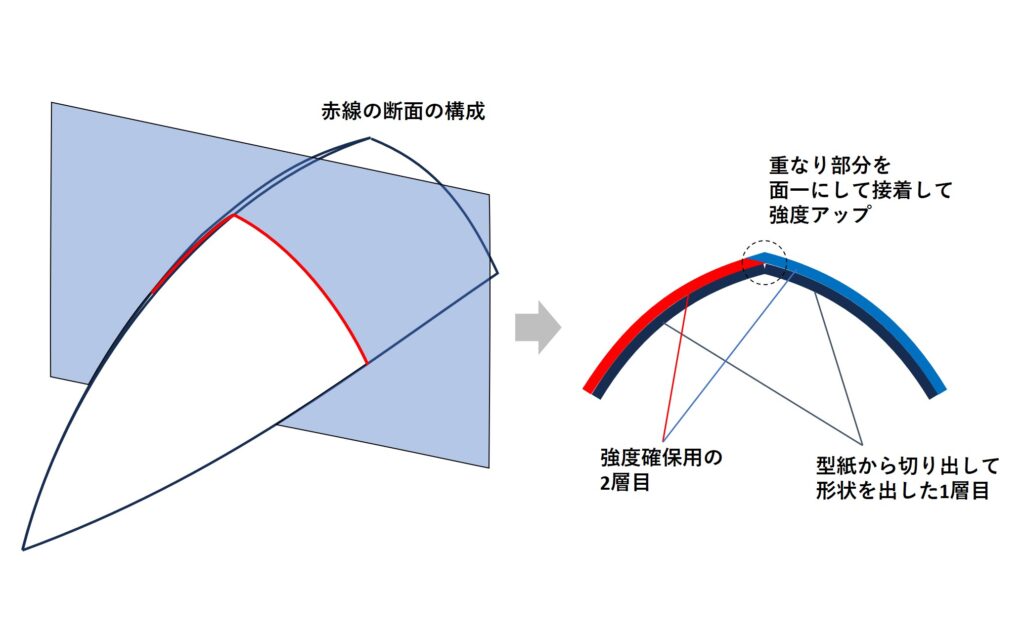

作成する際は欲しい厚みのプラ板ではなく、曲げやすさと接着面を強固にする目的から薄いプラ板を交互に重ねて使用します。

今回は1㎜厚の部品にしたかったので、0.5㎜プラ板を2枚重ねで作りました。

部品作成

曲げぐせをつけたプラ板に対して、一応曲げグセ位置をあわせたかったので基準となる線を引き、型紙の形に切り出したマスキングテープを貼ります。

そして切り出したプラ板の一端を溶剤系の接着剤で貼り合わせます。

そのまま曲げつつ溶剤で接着していけば1枚目の接着は完成です。

プラ板の合わせ目には溝ができているので、その部分は瞬間接着剤で補填しておきます。

次に表面を処理した上で、2枚目のプラ板を貼り合わせます。

このとき2枚めは型紙の形に切り抜くのではなく、接着力重視で大きめのプラ板を面全体に一致するように貼っていきました。

ここまでで一度完全乾燥させます。

乾燥後残りの面にはみ出したプラ板を面一になるように処理して、そこに再度大きめのプラ板を貼り合わせます。

こうすることで前述の図のような断面となり、全体として合わせ目が強固になります。

乾燥後、輪郭をほしい形状に整えて完成です。

さいごに

今回の方法は部品形状は選びますが、裏面も見えるような曲面部品を作りたい場合に有効だと感じました。

最初は心もとない0.5㎜のプラ板が、最後にはかなりしっかりした部品になるのはとても楽しいです。

表面に取り付ける追加アーマーなんかにも十分応用できる方法だと思うので、よければみなさんも試してみてください。

ではっ!!

コメント