こんにちは、MIBです。

プラ板工作は直線的・平面的な部品を作るのに向いていますが、一方で曲面を持つ部品を作るのは難しいイメージがあるように思います。ある程度の工作を経て形ができてしまうと嬉しくなって満足してしまい、そこからさらに手を入れることが技術的にではなく精神的に難しくなってしまう印象です。そこには、左右対称・前後対称といったある程度同じ形を作らないといけないという部分がハードルになっている気がします。

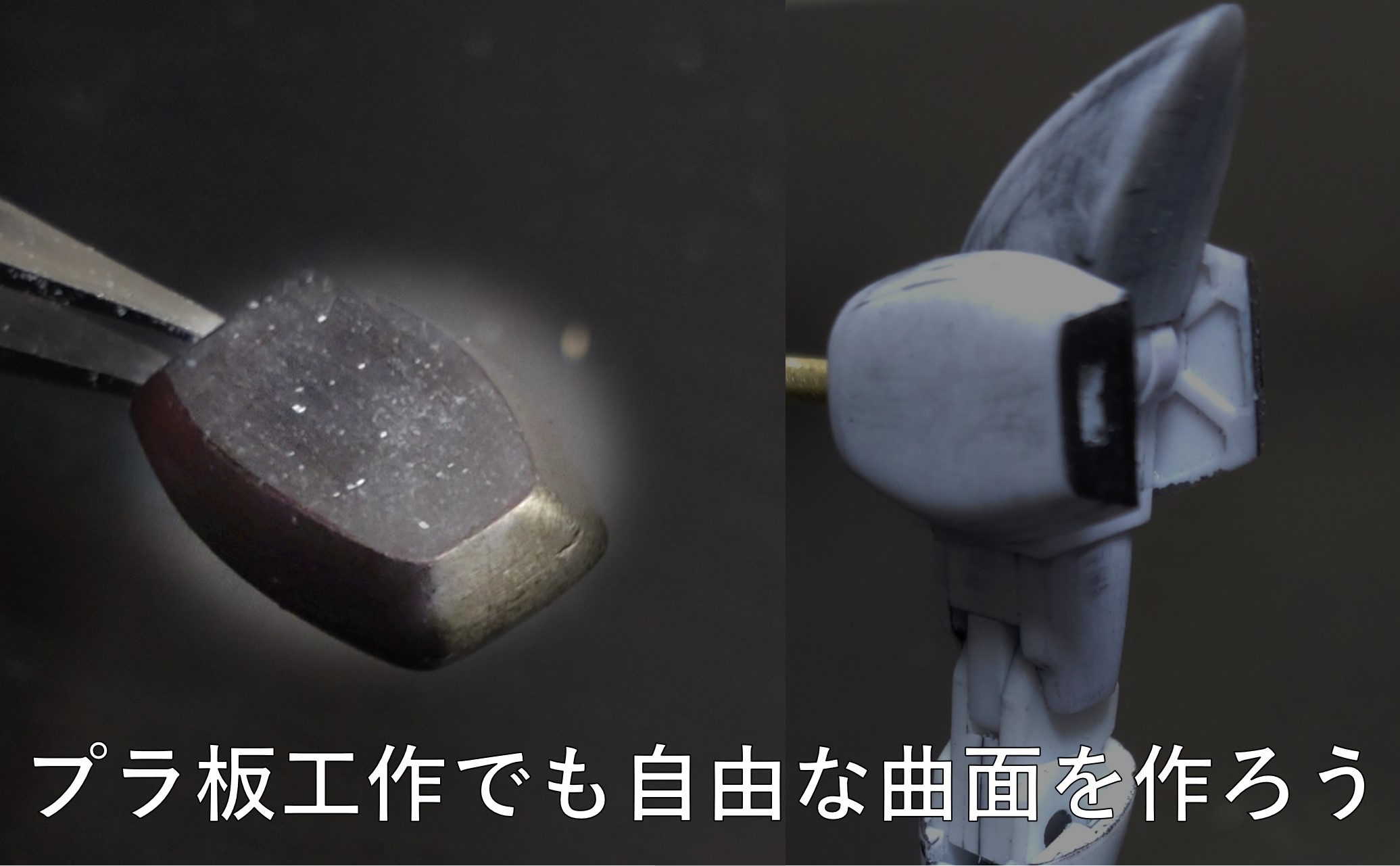

今回はプラ板を使った部品作成において、左右対称・前後対称といった曲面形状を、比較的簡単に再現できる方法について解説します。

※プラ板での曲面作成方法としてアイロンを使ったヒートプレスについてはこちらにまとめています。

プラ板工作での曲面形状の再現

左右・前後などの対称性が必要な部品の、一番有効な手段が「手作業なのである程度で妥協する」というところです。ただこれだけでは精神論になってしまうので、完全な対称性は再現できないながらも、ある程度やればできる内容を上げると以下の2点になります。

- 積層するときはできるだけ積層する位置の断面形状に切り出して貼り合せる

- 曲面を削り出すときは削った形状が目視確認できるようにして、対称性を持たせたい部品を同時進行で進める

1.については以前の記事で解説した簡易3Dプリンタの方法である程度3Dモデルや図面作成ができるとよいですが、だいたいの目安で作っても対称性を出すことはできると思います。

2.についてはこちらの記事で解説したマジックを使った色付けを用いて、削る部分の形状を見やすくするという内容になります。

デスフィズ肩部作成の記録と合わせて説明したいと思います。

断面形状に合わせて切り出して積層

ここではデスフィズの肩上面ダクトの作成を例にします。今回は3Dデータから図面を起こしていますが、きっちりした形状でなくても左右対称に作りたい部分に同じ形状のプラ板が貼り付けてあれば、多いところ足りないところ含めて左右対称の目安になるため加工性は変わらないかと思います。

加工自体は形状を印刷したものをプラ板に貼り付けてカットし、ケガいておいた目印に合わせて積層するという単純なものです。積層した接着剤が乾燥したら、プラ板のエッジをなくすように削っていけばそれなりに左右対称の曲面形状が出来上がります。

目視確認できるようにして同時進行

こちらはデスフィズの肩前後面装甲の作成を例にします。ここでも可能な限り断面形状に合わせて切り出して積層して大元を作成しています。装甲裏のディテールもこの時点で貼り込んでいます。

もとになる積層ブロックが準備できたら、左右一緒に作業を進めるために左右を瞬着で貼り合せました。そして削った場所がわかりやすいように、全体をマジックで塗っています

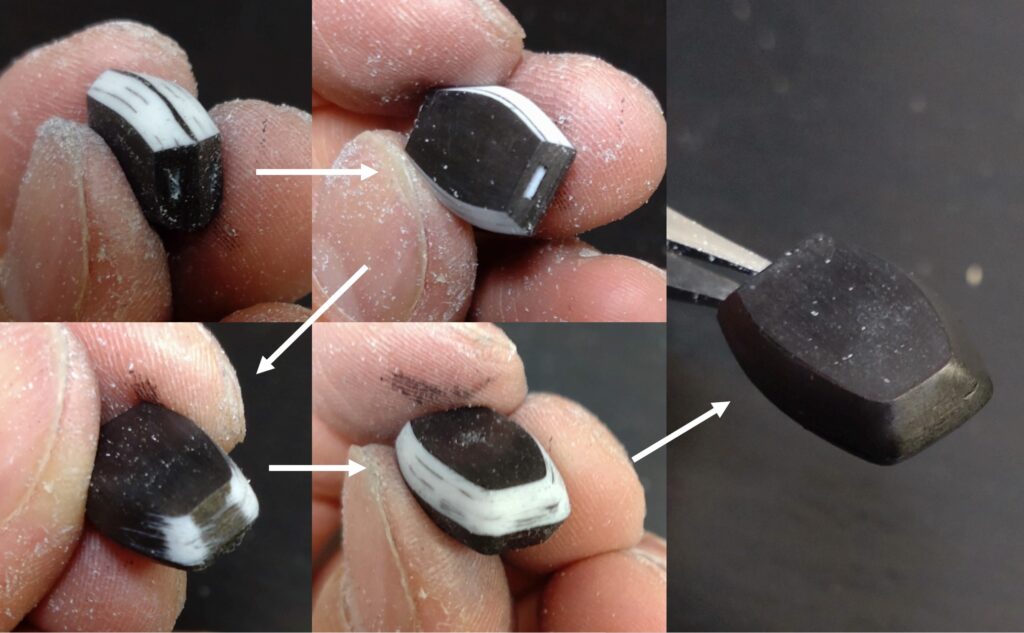

まずは長手方向に丸みをつけていきます。

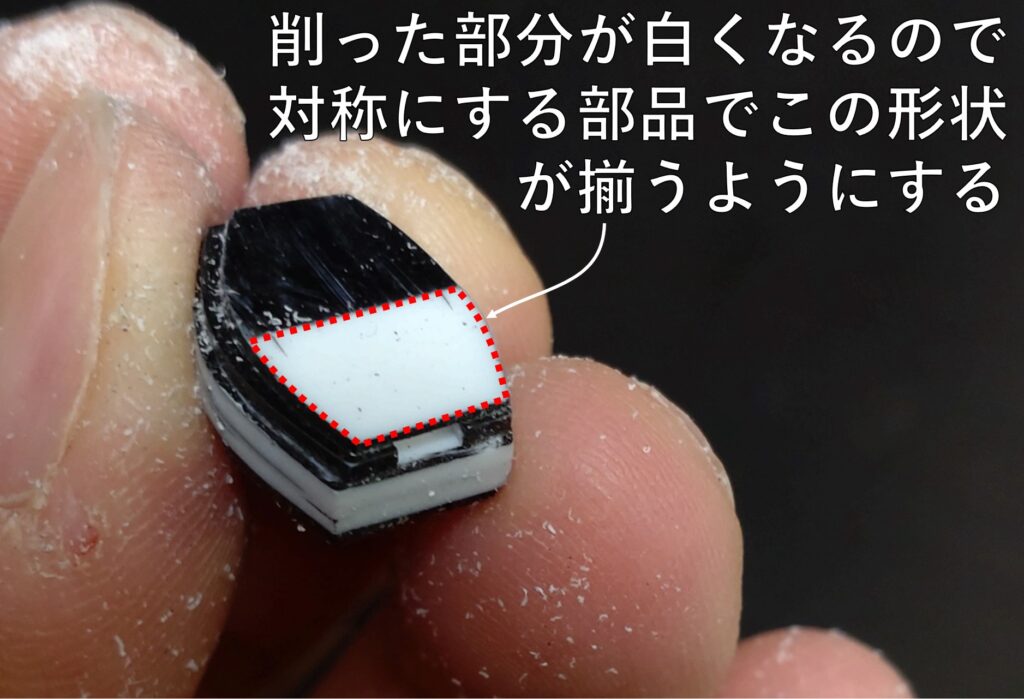

金属やすりで削っていきますが、金属やすりでは曲面を削ろうとはせず、平面を削るように意識します。削った部分はプラ板の地色の白が見えるので、対称にする部品でこの白色部分の形状が揃うようにやすりで削っていきます。

次に反対側の端も削って面に高低差が作れたら、全体をスポンジやすりで均します。この時丸みをつけようとしている方向にのみ曲面になるように意識してやすりを動かします。均せたら次の加工に備えて再びマジックで塗ります。

次は短手側に丸みをつけていきます。

短手側も同様にいきなり曲面を削るのではなく、角を落とすように削っていきます。またここでも現れる白色面が対称になる部品で同じ形になるように意識します。角が落とせたらこちら方向も全体をスポンジやすりで均します。

次に側面の形状を整えます。

側面は貼り付けた前後面の部品が直接見えるので、形状が揃うように削っていきます。

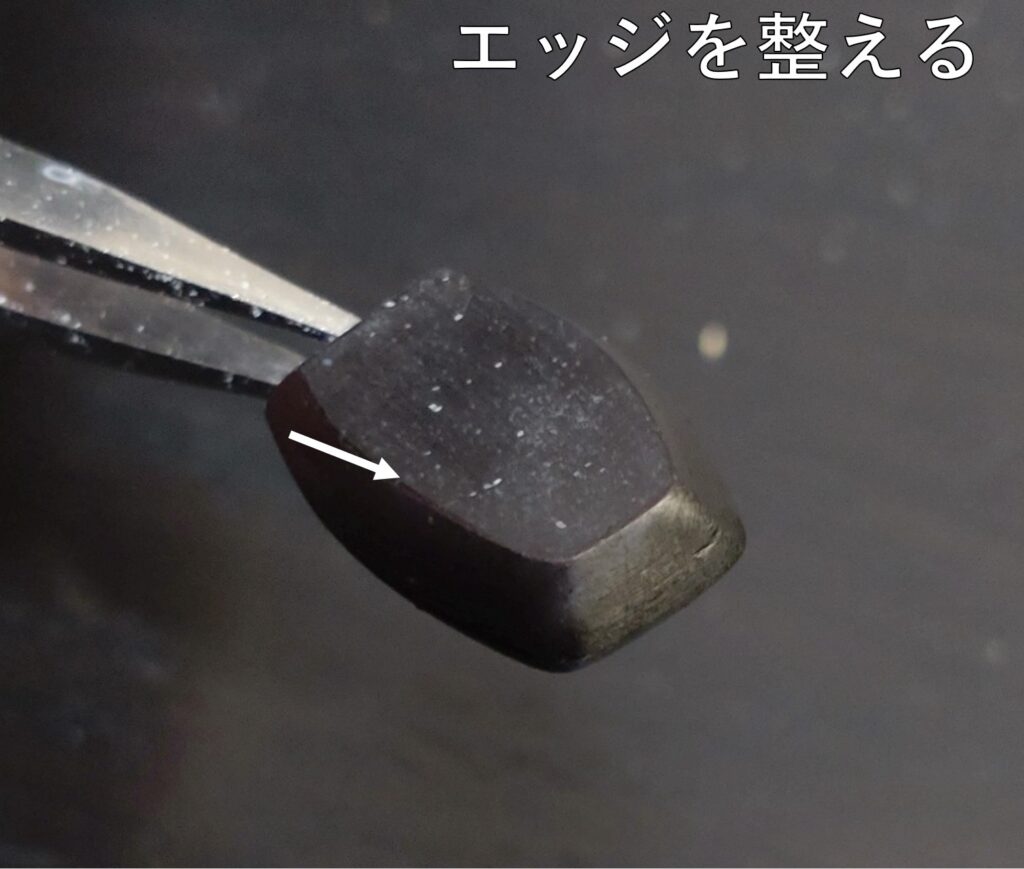

最後にエッジを整えます。

平面構成の部品の場合はC面を付ける工程ですが、今回は丸みを持たせていきます。

細く金属やすりで平面に削った後、その平面の両端のエッジを丸めるようにスポンジやすりで均して、エッジに丸みを持たせました。

ここまでで丸みを持った肩装甲が大方出来上がりました。上腕・前腕も丸みを持たせています。

まとめ

今回はプラ板で作った部品に、左右対称、前後対称に丸みを持たせる方法について紹介しました。

手作業になるので完全な対称形状にはできませんが、何もないよりは各段に合わせやすいと思います。

今回は積層での説明でしたが、箱組であっても十分厚みのあるプラ板を使ったり、丸みを持たせる目的で0.5mmプラ板を貼り合せたりすれば十分応用できると思いますので、使いどころがあればやってみてください。

ではっ!

※アイロンを使ったヒートプレスのまとめはこちら

コメント