こんにちは、MIBです。

模型製作で部品をスクラッチするとき、円筒形のものって作るのが難しいですよね。プラパイプを重ねて削り出したり似た形状のキットを探したりと方法はいろいろありますが、ある程度決まった形を再現したいのであれば、リューター旋盤が効果的です。

模型誌などでも紹介されているためご存知の方も多いかと思いますが、削る部材の接続方法や削り方など、やってみて初めて分かったことがありますので簡単に紹介します。

作成する部品

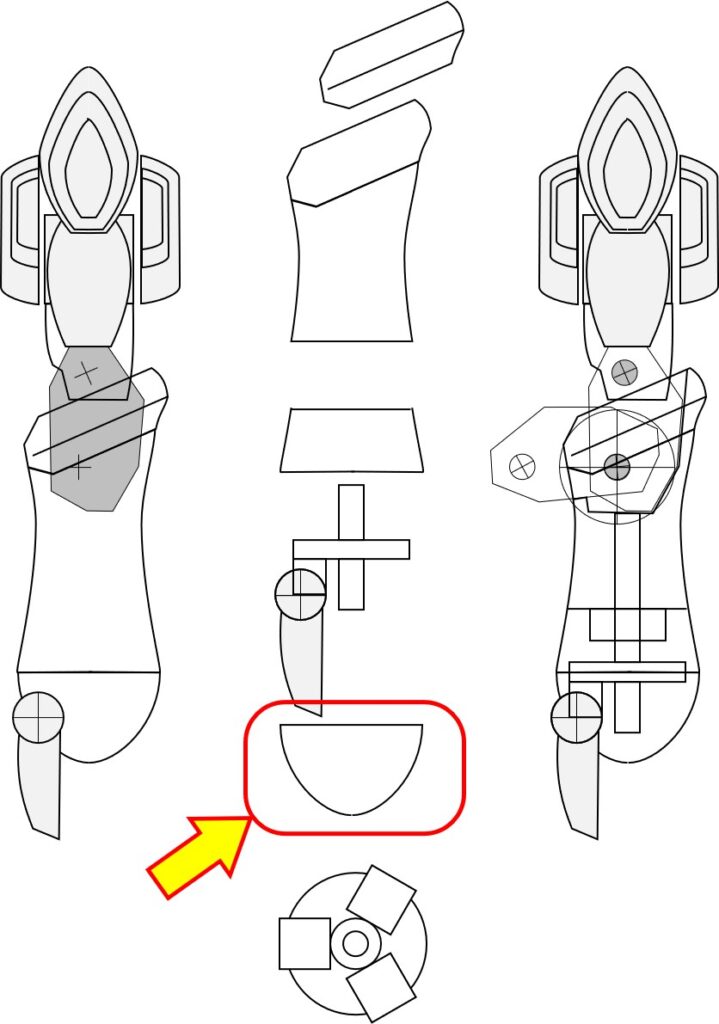

今回はデスフィズの腕部、特に手のツメを保持する部品を例に説明します。

これまで作成してきたPoertPointでの図面で展開図を作成しました。ここでは取り上げませんが実際の製作に当たってはCADでのモデルと図面作成を経由しています。

プラ板での削り出し部材の作成

プラ素材メインで作りたいので、プラ板を積層して削り出し用の部材を作成しました。爪が3方向に生える部品なので角度の要素も加わって難しいですが、出来るだけ単純にできるように考えました。

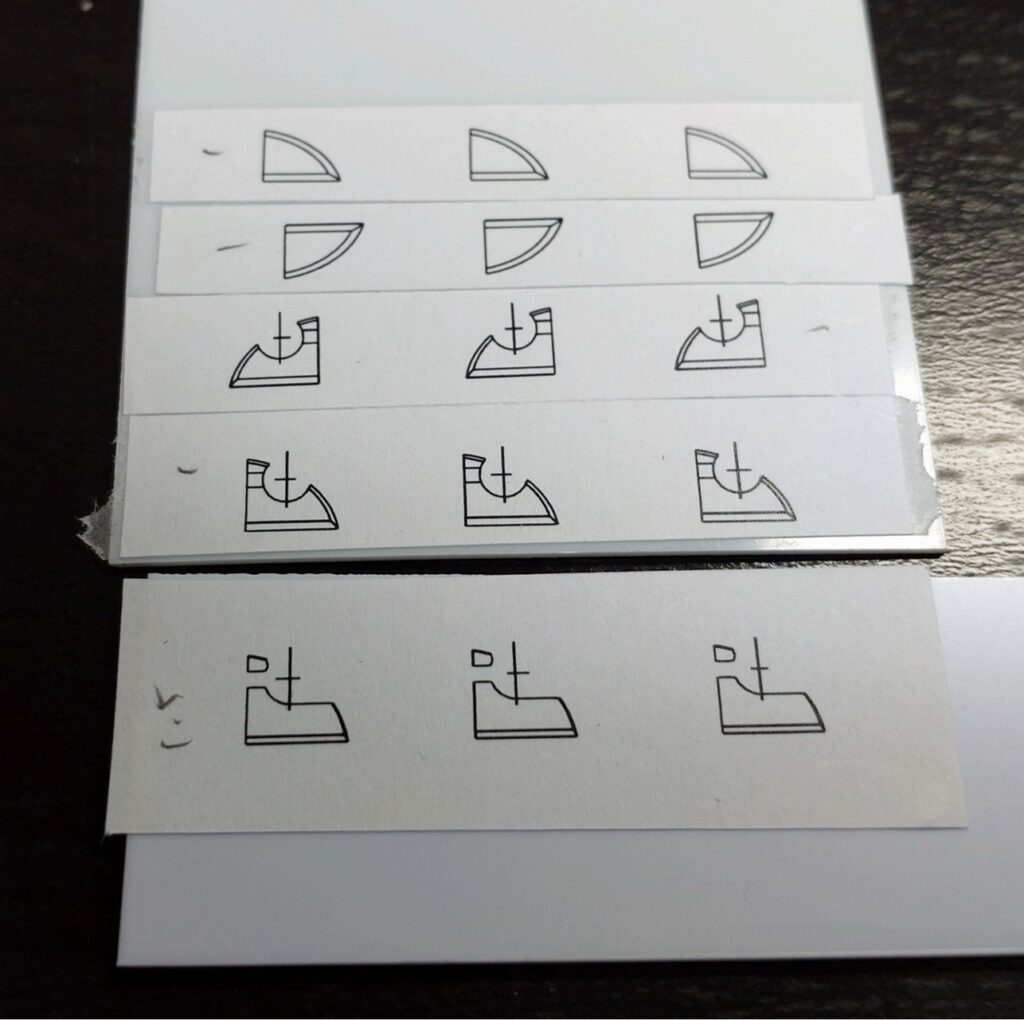

まずツメを接続する3か所の断面図を作成してプラ板に貼り付けて切り出しました。

積層した後、貼り合わせる部分の角度を合わせて削りました。

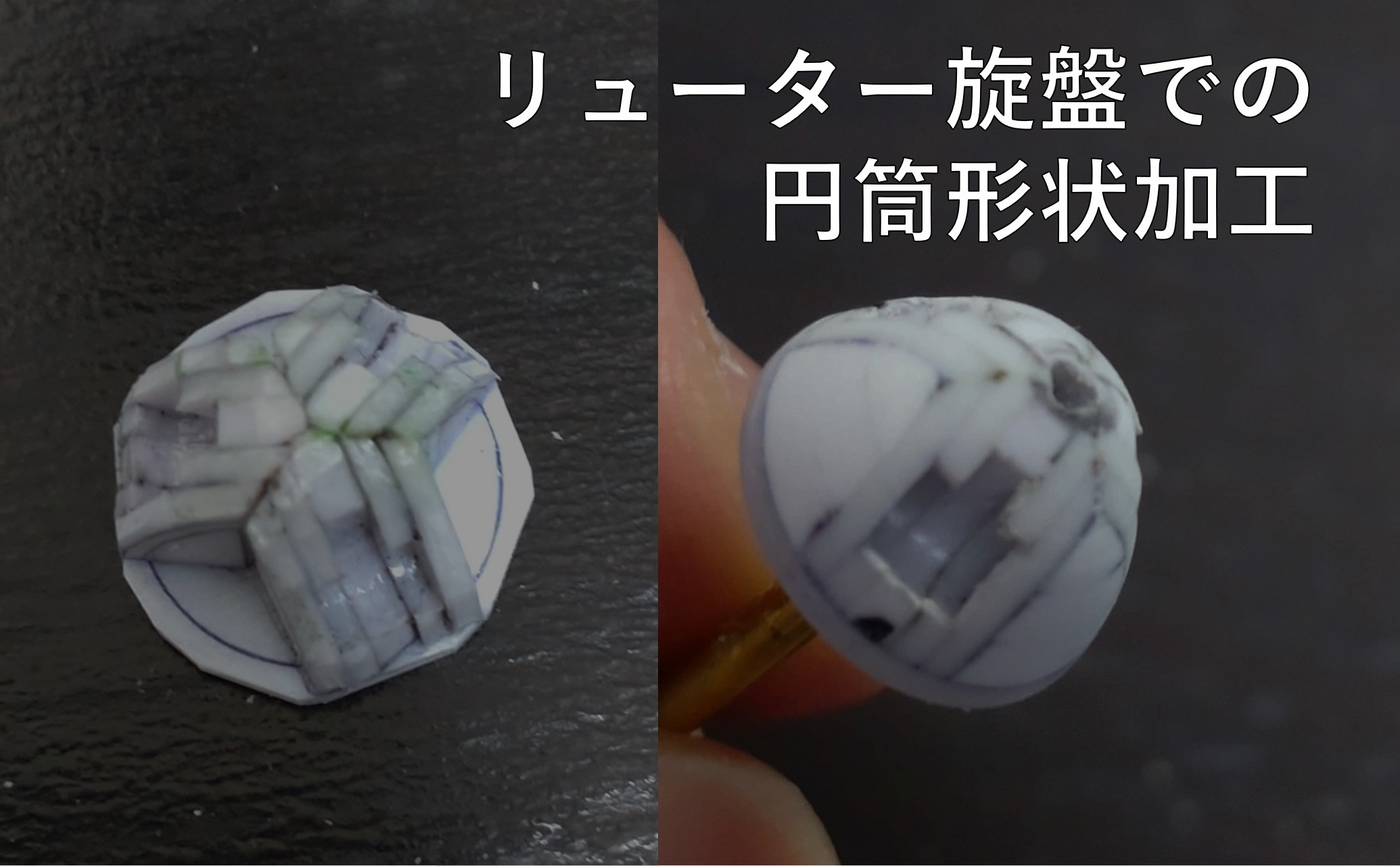

底面となる部品に目印の円を書き込んでおき、それに合わせて貼り合わせました。

最後に空いている空間を適当なプラ材で埋めて、削り出し部材は完成です。

リューター旋盤での削り出し

リューター旋盤をやってみるまで、どうやって部材をリューターに取り付けるのかがわかりませんでした。薄物であればマンドレールと呼ばれる、ねじ付きの先端工具に取り付けることができるとわかり実際購入もしましたが、今回は厚みがあるためマンドレールは使えませんでした。

今回は単純に部材にピンバイスでΦ2mmの穴を開けて、その穴にΦ2の真鍮線をねじ込んでみました。真鍮線が太いのか、そのままでは入らなかったので真鍮線を#400のペーパーで少し削るといい具合に嚙合わせることができました。

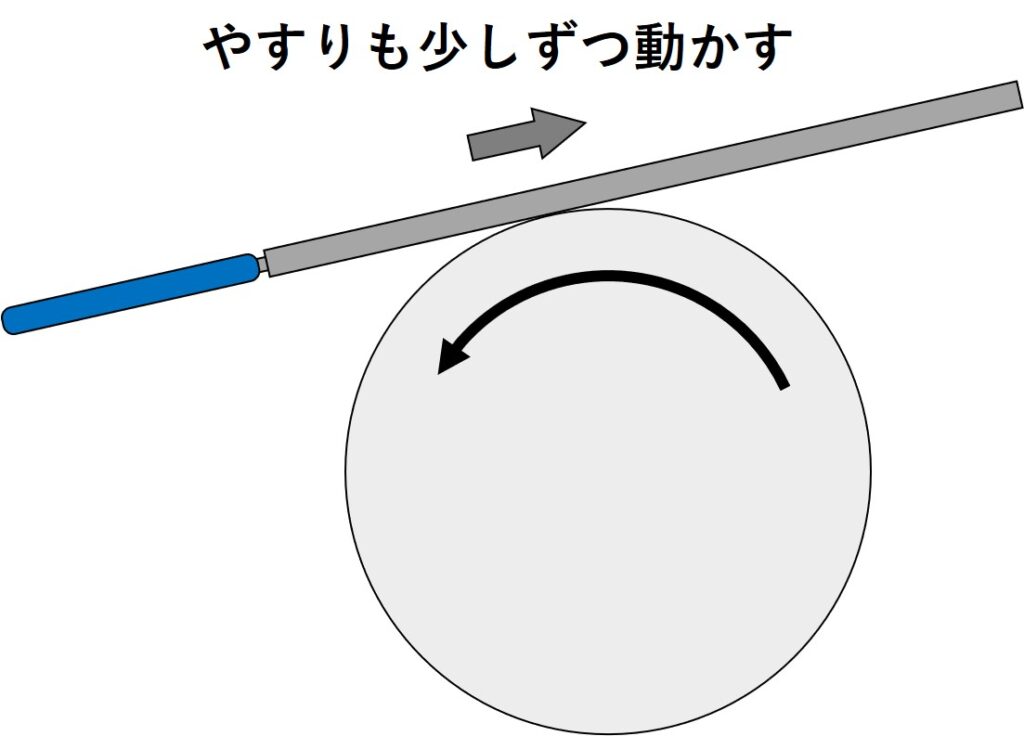

私の使ったリューターは回転速度を調整しても早く、刃物などを使うと危険に感じたので、切削に使ったのは金属やすりと紙やすりです。

金属やすりは100均で売っている安価なもの(それでも切削力は高いです)を使いました。

金属やすりは押したときに削れるようになっているので、回転方向を削れる向きに合わせるように、図のようにやすりを当てました。やすりを当てる場合はやすりも少しずつ動かさないと、1か所に止めているとすぐに摩擦熱でプラ材が溶けてしまうので注意が必要です。出来上がりの形状をイメージしながらやすりを動かして形状を出していきます。精神論のようですが仕上りのイメージを持つことは意外と効果的です。

#600の紙やすりで表面を整えて、整面完了です。

ツメの製作

本題からそれてしまいますが、デスフィズの製作記でもあるのでツメの製作についても触れておきます。複製する予定なので3本作ればよいのですが、予備含め6本作りました。6本分切り出してまとめて固定し、一度に整面することで可能な限り同形状となるようにしています。

まとめ

リューター旋盤をする際に、部材の保持は穴を開けて真鍮線を指せばよい、形状出しは金属やすりや紙やすりでできる、ということがわかりました。リューターは可能なら低速・高トルクのものが良いのでしょうが、そこまで気にしなくても旋盤加工は可能でした。

電動工具は衣服の巻き込みや飛散物の対策が必要ですが、それらを乗り越えれば加工の幅が広がって楽しいですね。

ではっ!

コメント