こんにちは、MIBです!

現在製作しているクロスボーンガンダム ファータモガーナフルクロスですが、フルクロス部分の製作も残すところ方のドクロ部分のみとなりました。

前回手書き図面で大まかなサイズ感と構成の把握ができたため、今回は実際に製作を進めていきます。

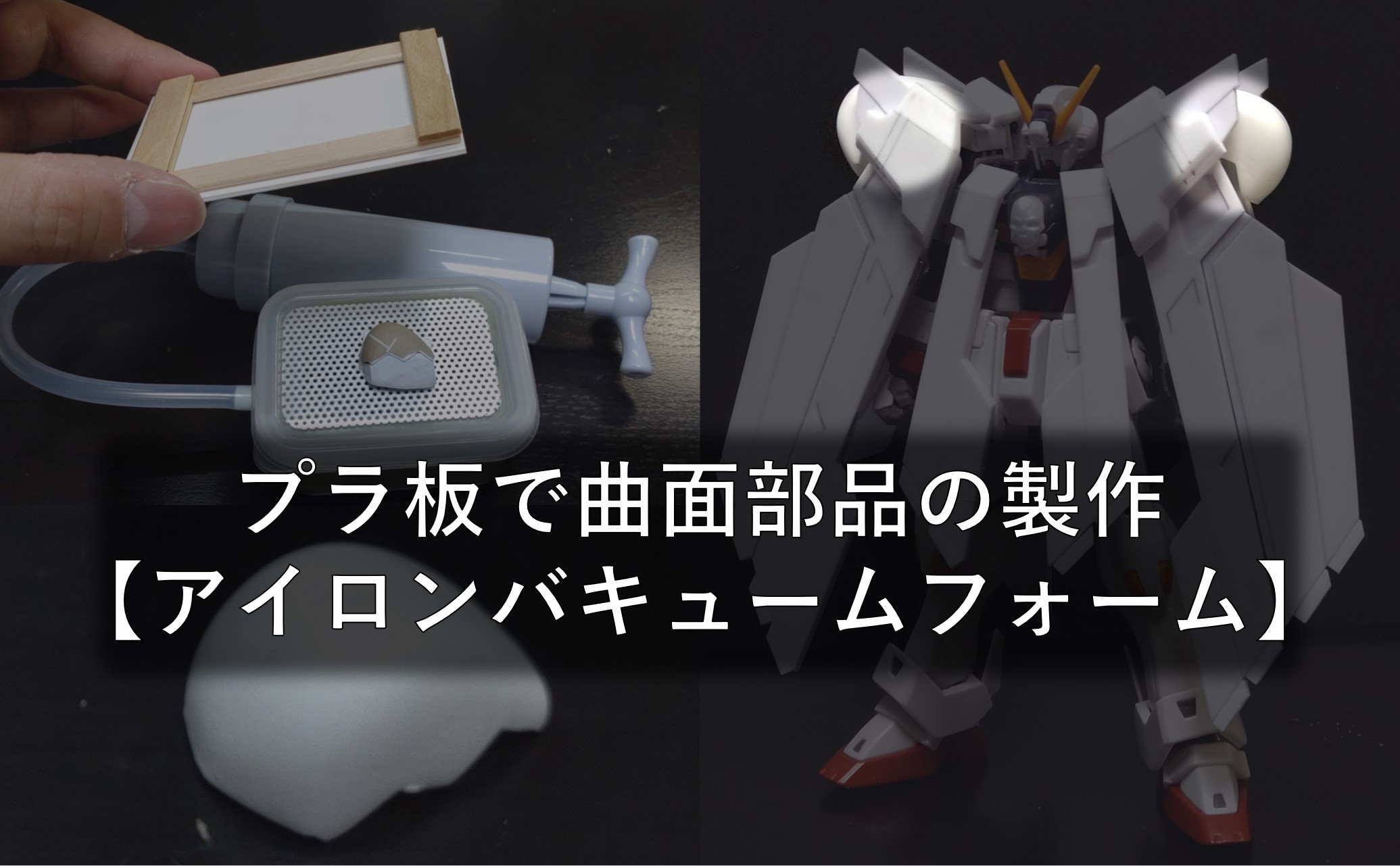

プラ板を使った曲面部品の製作

今回製作するドクロ部分はほぼ曲面で構成されているため、パテ等で製作するのが楽そうです。

ただそれだと重量がかさむのと、左右同じ形で作るのが難しかったりします。

また個人的にフルクロスがオールプラ板製なのでドクロ部分もプラで作りたいという変なこだわりもあります。

そこで熱加工を行って部品を作ることにしました。

熱加工を使ったプラ板の曲面部品の製作については、これまでアイロンヒートプレスを紹介したことがありました。

ただ今回はヒートプレスでは絞りきれないくらい深い曲面のため、バキュームフォームを使って作ることにしました。

バキュームフォームの障壁

バキュームフォームを導入しようとする際に障壁となるのは以下の2点が大きいと思います。

・プラ板に熱をかける方法はどうするか

・掃除機との接続、取り回し

1つ目の熱をかける方法についてはアイロンヒートプレス同様にアイロンを使うことで専用の道具の購入を抑えることができます。

2つ目の掃除機の取扱いですが、特に私は工作に使う事ができるスペースが限られるので死活問題となりこれまでバキュームフォームは封印してきました。

ですが今回必要に迫られたので掃除機を使わなくて良い方法を考えたので紹介したいと思います。

バキュームフォーマーの製作

バキュームフォーマー製作のために用意した材料は以下のとおりです。

- 小型タッパー

- 鼻水とり器

- 手動ポンプ

- アルミパンチングプレート(0.5mm厚)

- 油粘土

- エポキシ接着剤

1〜2はダイソー、3はセリア、4はホームセンター、その他は保有していたものを使っています。

パンチングプレートがどうしても100均で見つけられなかったですが、それ以外は100均で購入できる材料です。

※今回は手動ポンプで空気を抜く関係上、あまり大きなタッパーではうまくいかないと思います。

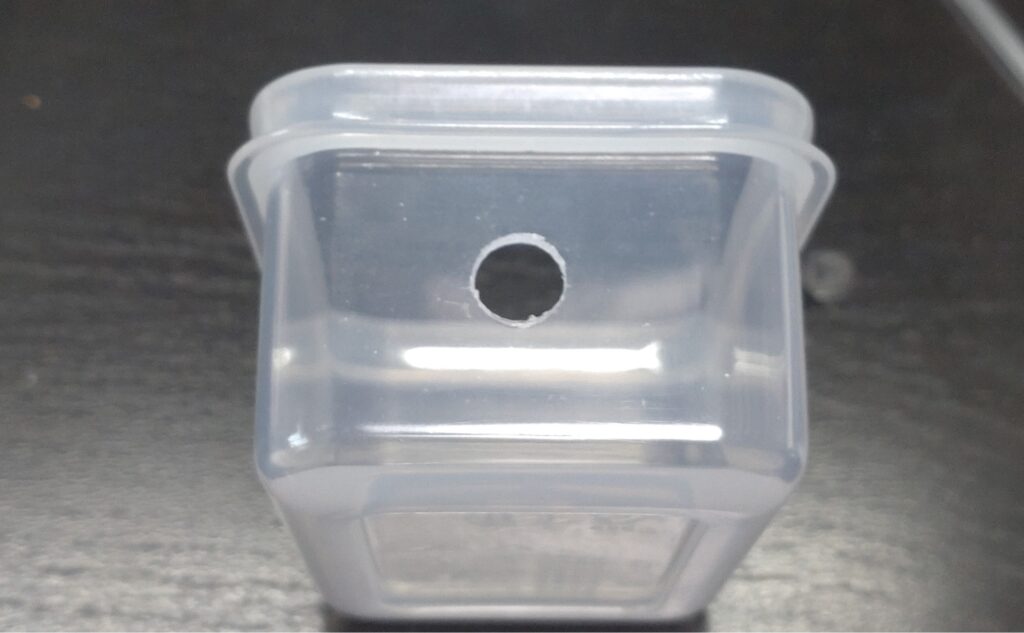

1~3は以下のようなものです。

作り方は以下の通りです。

タッパーに穴をあける(Φ7)

鼻水とり器のチューブ接続口を切り取ってタッパーにエポキシ接着剤で接着する

これでチューブが接続できるようになります。

鼻水とり器のチューブ接続口をチューブに差し込む

これで手動ポンプが接続できるようになります。

タッパーに油粘土を詰める

手動ポンプで減圧するので、容器内の空気が少ないほうが減圧できる割合が大きいと考え油粘土を詰めてみました。

ただ油粘土の有無で比較していないため実際はやらなくてもいい工程かもしれません。

タッパーの蓋に穴を開ける

前工程の「油粘土を詰める」と合わせて以下のような状態になります。

タッパーの蓋に収まる形でアルミパンチングプレートを切り出す

パンチングプレートはカッターで溝を入れて折れば切れます。

また角Rなどの細かい部分はアメイジングカッターで切ったあとやすりで整えました。

蓋を締めてアルミパンチングプレートを乗せれば完成

今回はタッパーのフチ部分でプラ板と密着を取る計画なので、パンチングプレートは接着せず載せているだけです。

バキュームフォームのやり方

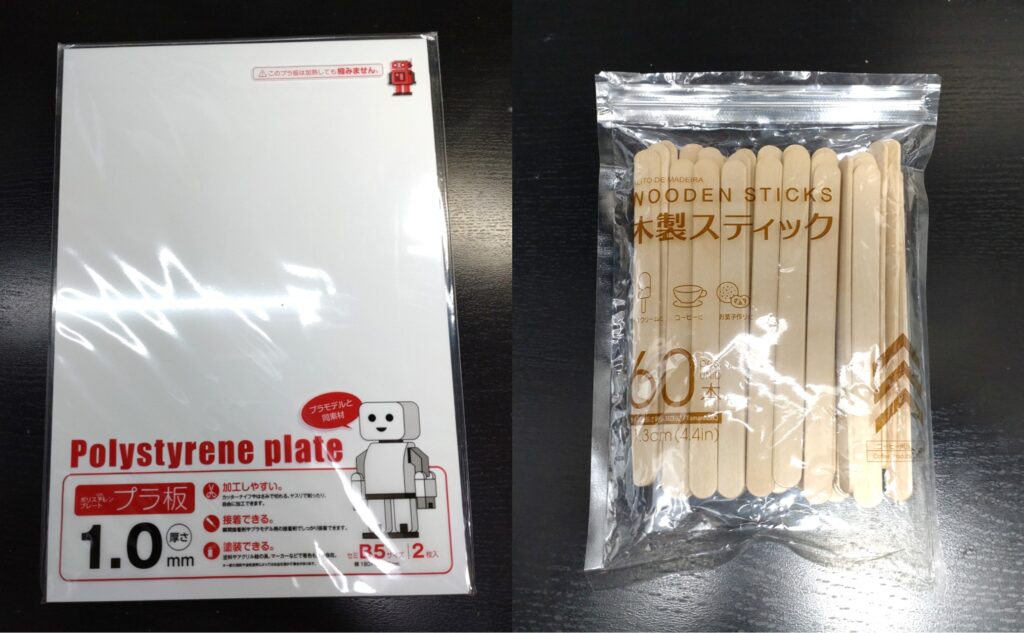

実際にバキュームフォームを行う際は以下のものを購入しています。

- プラ板(1mm)

- 木製スティック

- 両面テープ

- 瞬間接着剤(木工用接着剤でも可)

1,2は以下のものです

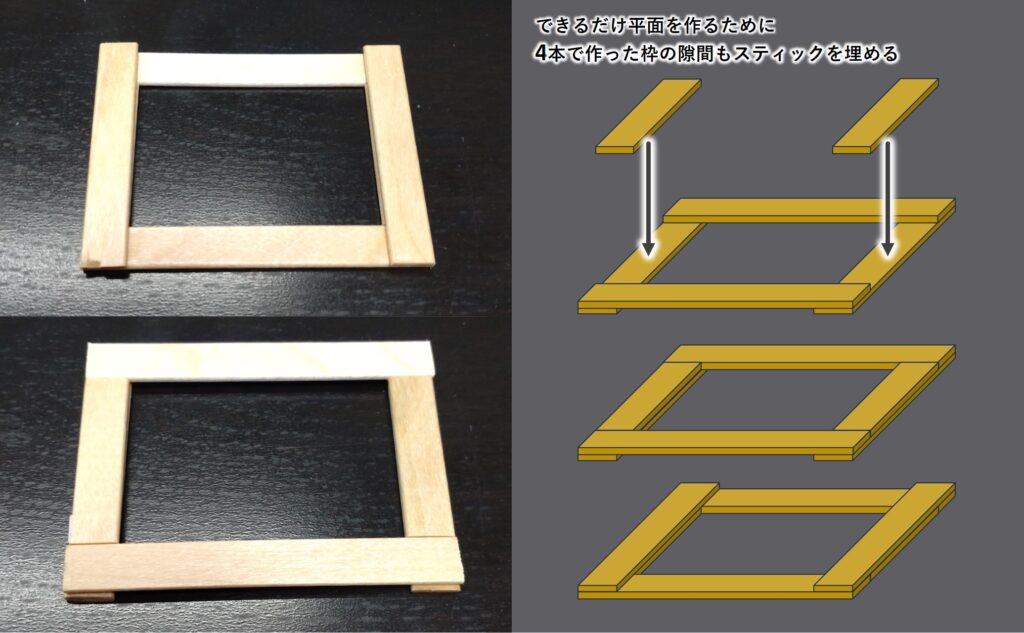

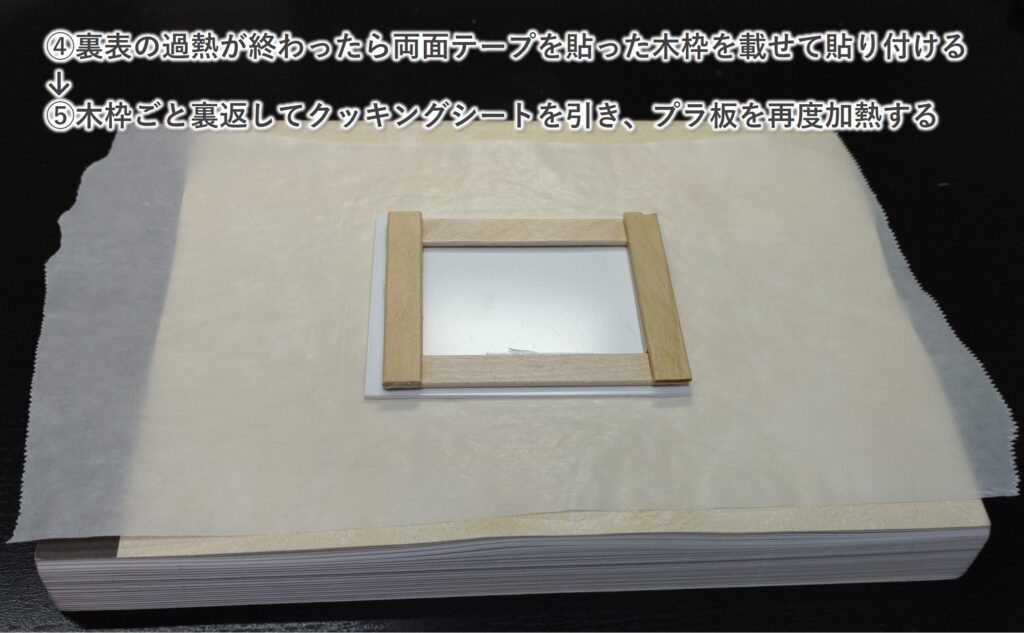

プラ板保持用の枠の作成

バキュームフォーマーの蓋の凸部分を木枠が覆うように、木製スティックを切り貼りして枠を作ります。

今回は瞬間接着剤で無理やり固定させましたが木工用接着剤でガッツリ固定したほうがいいと思います。

4本で枠を作るだけでなく、プラ板保持用なのでできるだけ平面になるように隙間にもスティックを入れておきます。

プラ板を枠に合わせてカット

枠より小さいとうまくいかないので多少大きく切っておきます。

また必ず失敗すると思っておいて、必要数量の2倍以上は作っておいたほうがいいです。

ここで大量にプラ板を消費するので、100均でプラ板が購入できるのが非常に助かります。

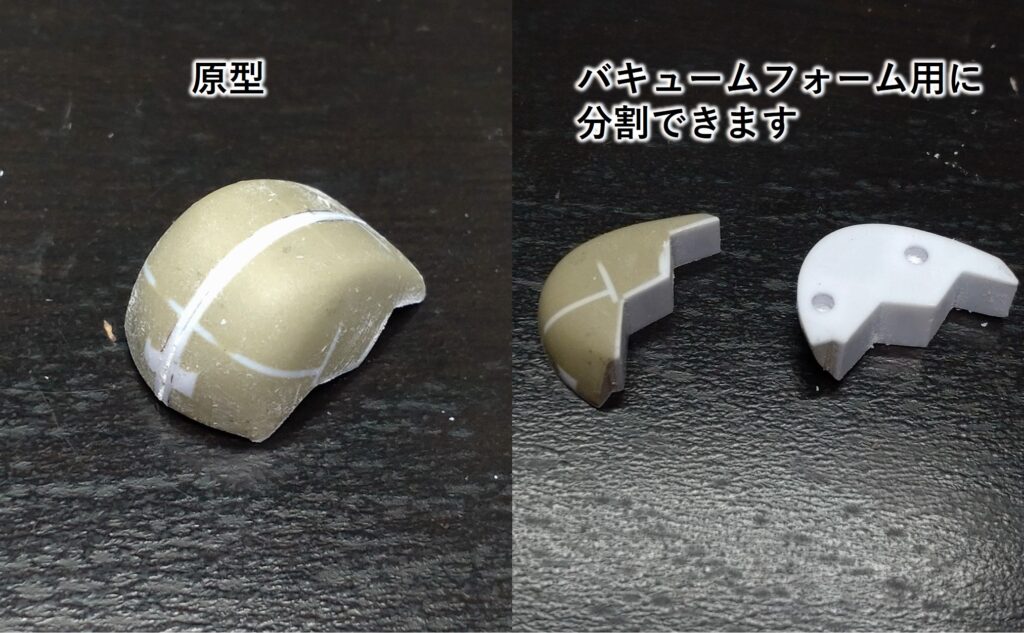

原型の調整

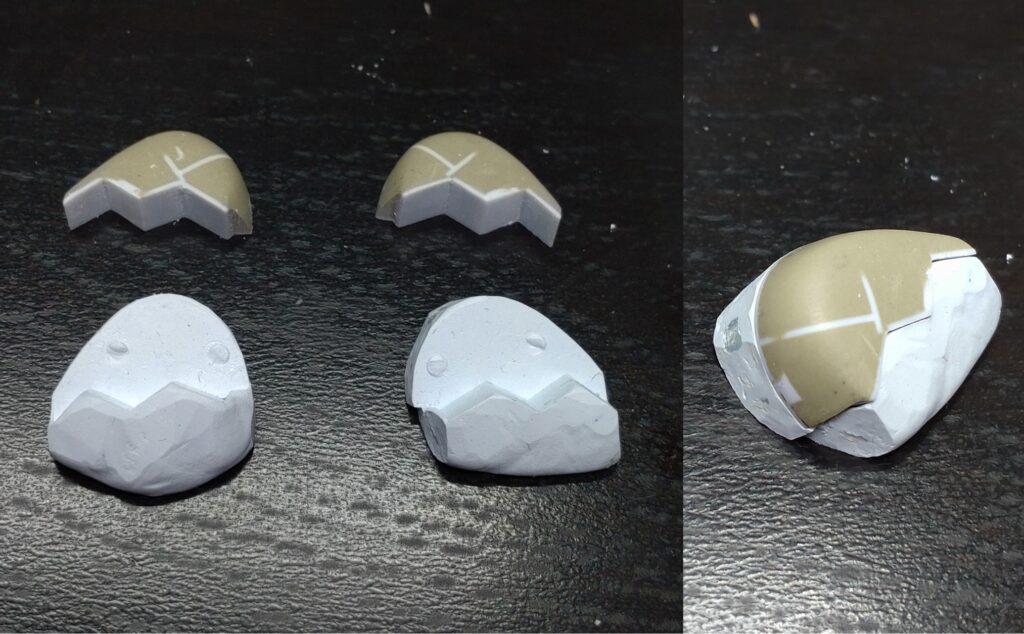

いきなりですが今回使用する原型です。

これをベースに、バキュームフォームに適した処理を行います。

まずバキュームフォームに適した向きに設置できる台座を作ります。

今回はエポパテで作成しました。

台座は原型より凸にならないように硬化後にざっくり削って調整します。

次にバキュームフォーマーへの設置するための土台を設けます。今回は2mmプラ板を使いました。

土台の高さの目安は「原型の下端が木枠押し付け面より上にくる高さに調整」です。

これは手動ポンプの負圧を原型に密着させることに効率的に使うためです。

原型が木枠押し付け面より下にあると、負圧をかけた際に原型があるところまでプラ板を引き込んだあとに肩に押し付けるような挙動になるので、圧が足りなくなる可能性があります。

このあたりは掃除機でバキュームする場合は神経質になる必要はないと思います。

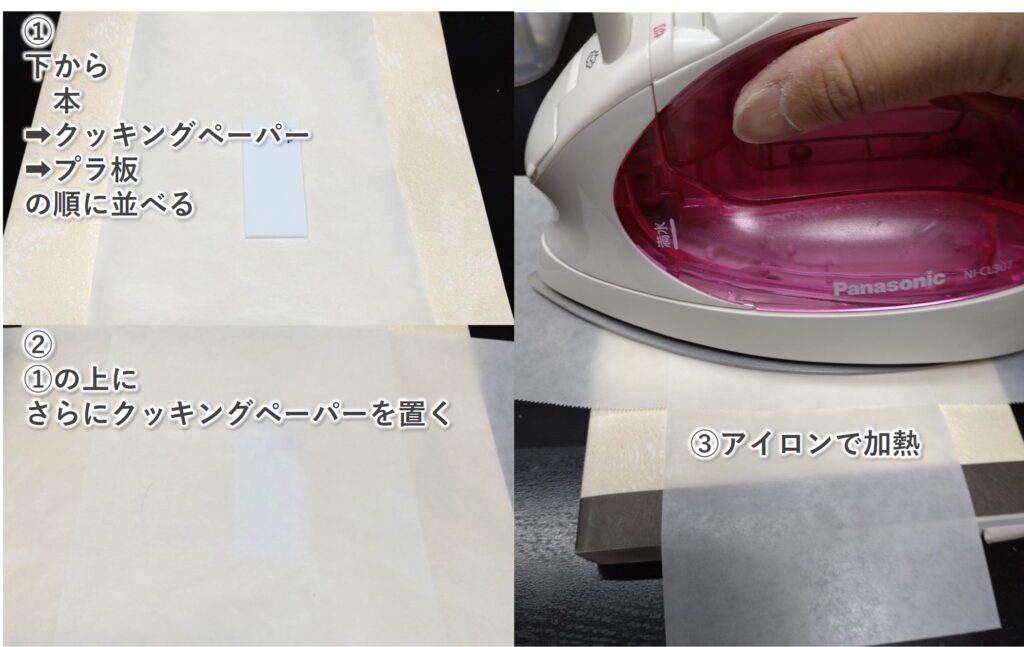

アイロンでプラ板を加熱

アイロンヒートプレスではある程度の加熱で十分形状がつけられますが、バキュームフォームを行う場合はかなり熱してプラ板をプルンプルンにする必要があります。

私はアイロンを強設定にして裏表15秒以上温めたあと、木枠を貼り付けて裏返し、さらに10秒以上加熱する、というフローでやりました。

このあたりはアイロンによっても異なると思うので実際に試される際は調整してみてください。

※非常に熱くなるのでやけどに注意して、自己責任での作業をお願いします。

アイロンでプラ板を温める方法の詳細はこちらの記事をご参照ください。

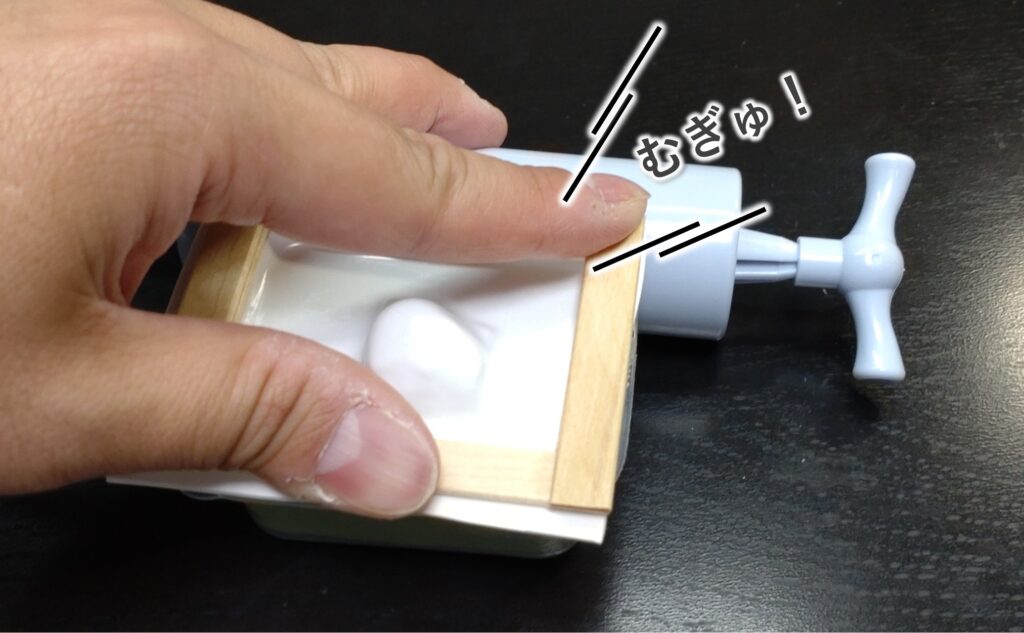

プラ板の密着+負圧をかける

熱したプラ板をタッパーの蓋に触れるように木枠ごと押し付けて密閉します。

プラ板が適切に温められていれば、プラの弾力で密閉できます。

※実際はやりながら写真を撮る余裕はなく、写真は失敗したときのプラ板で改めて撮影しています

押し付けながら真空ポンプを動かします。

2本の手でプラ板を押さえつける+ポンプ本体を保持する+ポンプを動かす、という動作を、時間制約の中で行う必要があるので結構忙しないです。

バキュームフォーマーとポンプを一体化できれば多少ましになるかもしれません。

真空ポンプは往復運動させても負圧のみをかけてくれるのでしばらく往復運動させます。

プラ板が固まるとタッパーとの密着が外れて真空ポンプを動かしても空気が抜けなくなるので、うまく行っていてもそうでなくてもその状態でバキュームは終了です。

以上でバキュームフォームは完成です。

バキュームフォームがうまくいっているかどうかの判断は、原型とプラ板の密着具合を確認すれば簡単にできます。

原型を外した時にフチのエッジがプラ板に原型のフチのエッジが転写していればうまくいっている状態です。

出来上がった部品を整形して仮接着してみました。

原型の丸みがうまく転写できたうえに、同じ形2つをそろえることができました。

最後に

今回はバキュームフォーマーの製作と実用例を紹介しました。

多くの失敗をしながらこの方法にたどり着きましたが、コツを掴んでからは失敗なく進められました。

とくに顕著で共有すべきと思う失敗は以下の内容です。

- 真空ポンプではなく注射器を使おうとした→負圧が全く足りない

- 台座をエポパテでなくお湯まるで作った→熱したプラバンですぐ使えなくなる

- アイロンの熱し方をヒートプレス同等で行った→負圧をかけてもプラ板が原型に密着しない

ただ多くの失敗を経てものになったと思うので、今後の製作の幅を広げられたと思います。

材料は揃えやすく、比較的チャレンジする障壁は低いと感じているので、みなさんもぜひやってみてください。

ではっ!!

コメント