こんにちは、MIBです!

長らく作り続けてきたデスフィズの全部品が仕上がりました。

完成に向けてあと少し、ということで部品複製のためにシリコン型の作成を行いました。

その中でシリコンゲートの作成によい方法があったので紹介したいと思います。

シリコン型のゲート

シリコン型は原型を粘土に埋め込んで型を取るので部品形状はそのまま型取りできますが(当たり前)、レジンの流れ道であるゲートはシリコンを彫り込む必要があります。

湯口や大きいゲートはプラ棒などを埋めることで代用できますが、全ゲートにプラ棒を埋め込むのは作業量的にも配置検討難易度的にも現実的ではないです。

そのような背景からシリコン型のゲートカットはデザインナイフを使ってV字に切れ込みを入れて作成していましたが、以下の点が要因であまり気乗りのしない作業でした。

- V字の頂点が合わずにシリコンが切断しきれず、何度もカットすることになる

- シリコン表面に高低差のある場合など、カットが浅くなり非常に薄いゲートになる部分ができる

- 細かいシリコンの切断屑が静電気でまとわりついて煩わしい

- 形状が安定せずに圧力損失が生じて成形が安定しない

使った道具

そこで安定した太さのゲートを掘れる方法はないか、と考えた時に、プラモ向上委員会さんから発売されている「マステスライサーV」を使えないかと思いやってみました。

マステスライサーはデザインナイフの替刃を1mm感覚で5枚まで保持できるナイフホルダーで、保持する枚数で好きな幅でマスキングテープがカットできるという優れものです。

本来はマスキングテープをカットするための道具ですが、セットするのがデザインナイフの刃ということで、シリコンも問題なくカットできると考えました。

今回は2枚の替刃を2mm幅でセットし、シリコン型をカットしてみました。

またそれだけではゲートの側面しかカットできないため、底部分のカットのためにスジボリ堂さんのスピンブレードも使用しました。

2mm幅のものを使えばマステスライサーでカットした部分をそのまま切り出せます。

実作業

シリコン型への加工時の写真は撮り忘れていたので、余ったシリコンをタッパーで固めたもので実作業をしてみます。

まずマステスライサーで欲しい長さに切れ目を入れます。幅2mmは自動で決まるので非常にやりやすいです。

次に底部分を幅2mmのスピンモールドを彫刻刀のように使ってシリコンをカットします。

カットする際、多少シリコンを湾曲させてマステスライサーの切れ目を見えるようにするとやりやすいです。

たったこれだけで安定して2mm幅のゲートが作成できました。

深さ方向はスピンモールドを入れ込む深さで変わってしまいますが、比較的調整しやすかったです。

レジン成形結果

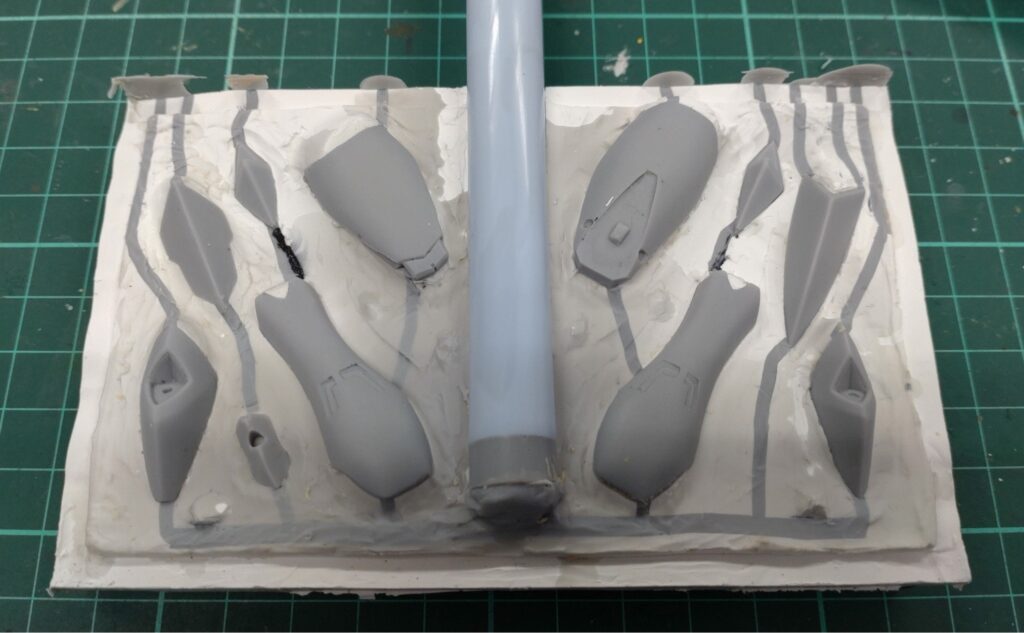

実際にこの方法でゲートを作った型で成形してみたものがこちらになります。

太く安定した形状のゲートになったことでゲートでの圧力損失が軽減され、非常に成形しやすくなりました。

今回の複製部品について

今回作成しているデスフィズは一体丸ごとレジンで複製してガレージキットのようにしたいと考えていたので、左右共通パーツだけではなく全部品シリコン型を作って複製しました。

腕部と腰部・脚部フレームはすでに複製しているため、今回は腰部・脚部外装と胸部、頭部を複製しました。

その際以前の教訓も踏まえて以下に注意しています。

- 部品は傾けて配置する

- 注型前に型にパウダーをまぶす

- ゲートは一方通行で出口に出るようにする

- タピオカストローで湯口の高さを稼ぐ

これに加えて今回のゲート形状を安定させる加工方法を導入したことで、成形ミスが少なくなったと感じました。

さいごに

今回マステスライサーを使うことで、憂鬱だったシリコン型のゲート作成作業が比較的楽しい作業となりました。

前回に学んだ不具合の対処法と合わせて型取り・複製のわずらわしさに対して、心理的負担の軽減につながったと思います。

マステスライサー、現状手に入りやすい工具かと思うので皆さんぜひ使ってみてください。

ではっ!!

コメント