こんにちは、MIBです!

私は現在においを極力抑える製作を心がけているため、造形するためのパテは主にエポパテを使っています。ただし冬場はエポパテが硬くなり、練るのも苦労するようになります。

本日はそんな冬場のエポパテ混合作業がちょっと楽になる方法と、最近取り組んだエポパテ工作について紹介したいと思います。

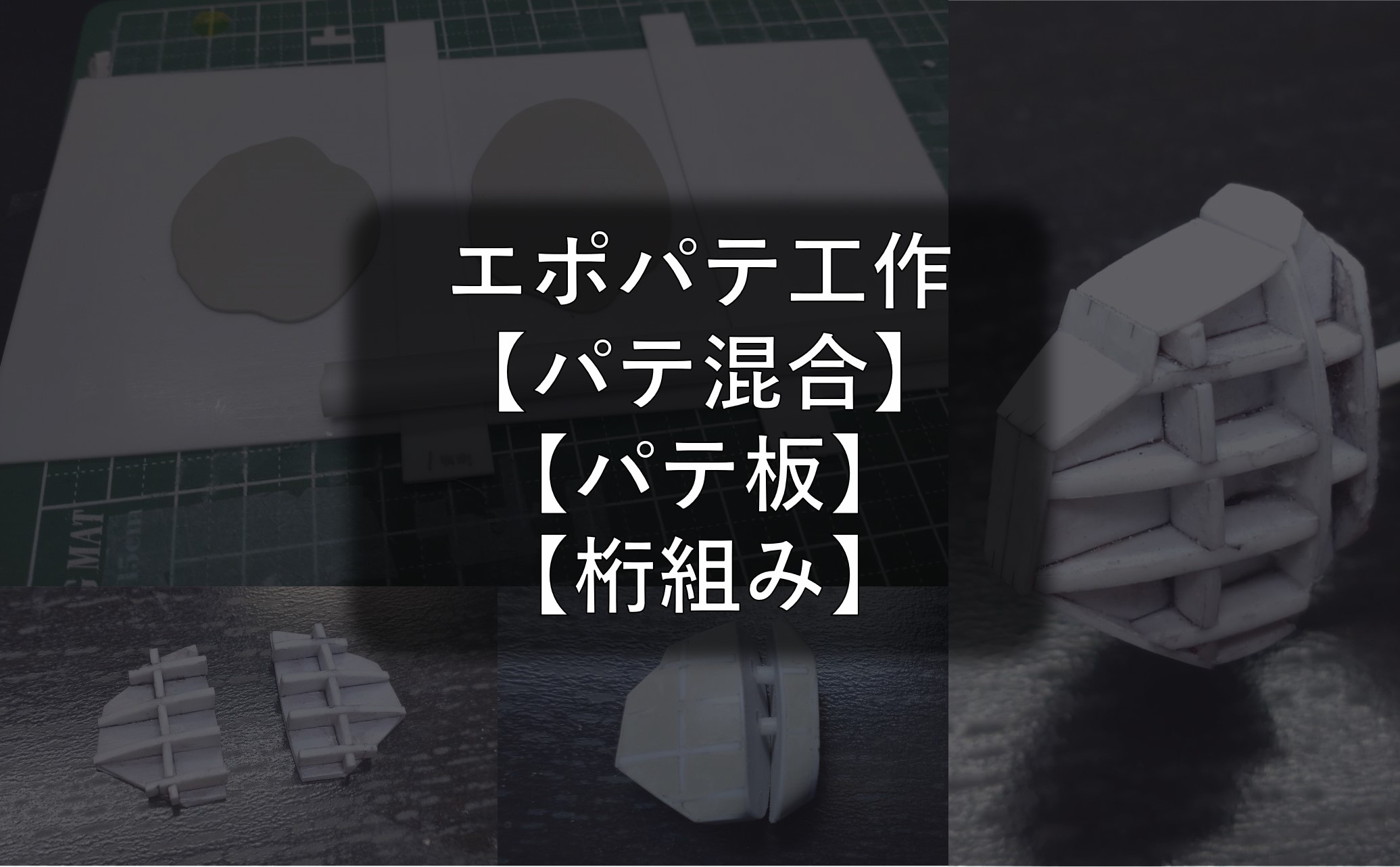

エポパテ混合

エポパテは主剤、硬化剤を練り合わせることで化学反応が始まり、時間がたつことで硬化する造形材料です。

私はWAVEさんのウェーブ・エポキシパテ[軽量・グレータイプ]をメインで使用しています。

このエポパテは切削性がよく固まってから削り出す作業がしやすいため重宝しています。ただしやわらかいことでエッジなどがすぐつぶれてしまうので注意が必要です。

冬場にエポパテを使用するとき、主剤、硬化剤共に硬くなっていてカットもしにくいし、混合もやりにくい状態です。最近使用した際にあまりに使い勝手が悪いので、ティファールで沸かしたお湯を使うことで非常に使い勝手がよくなりました。

使用方法としては以下の通りです。

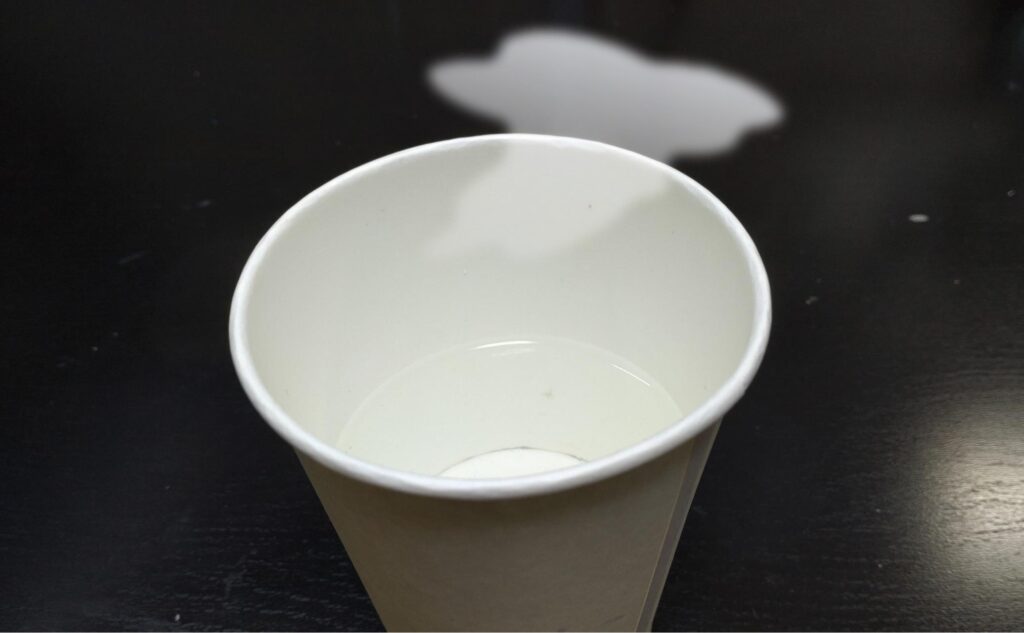

- 適当な紙コップに熱湯をそそいで作業場にもっていく

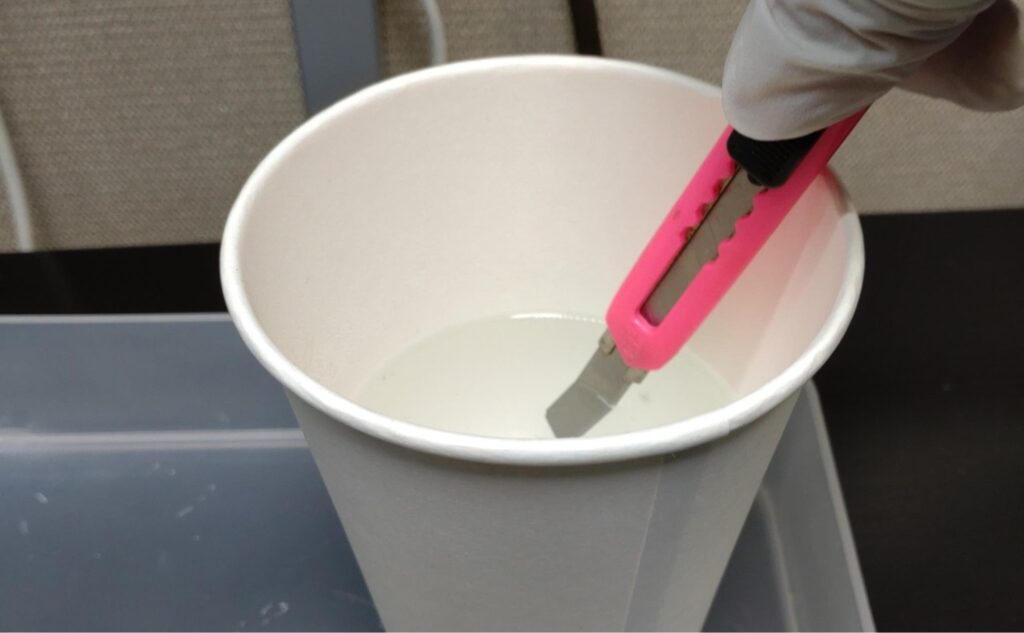

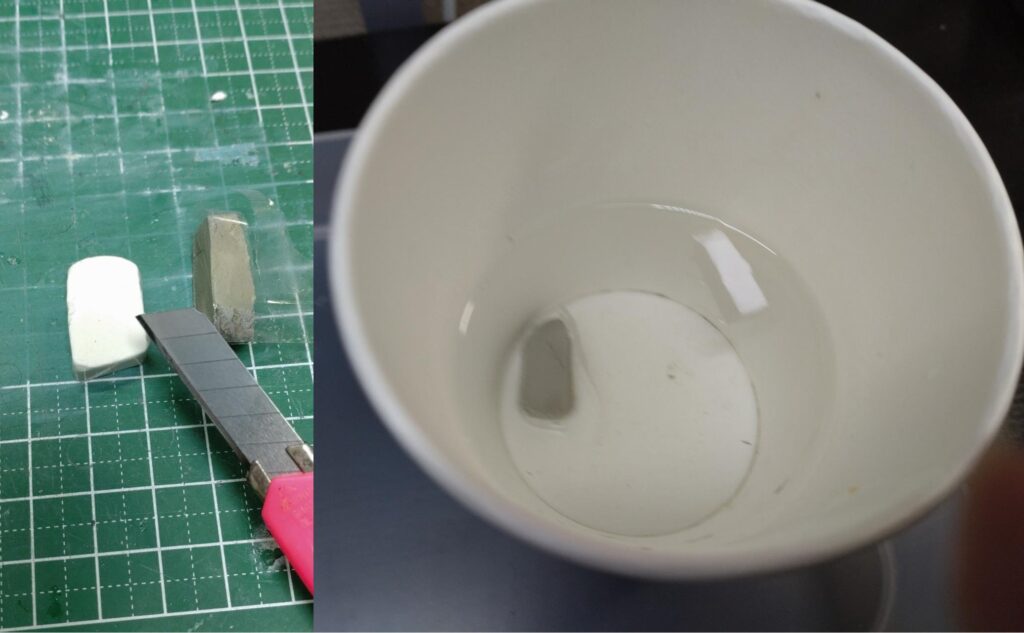

- 主材、硬化剤を切り出すときに、カッターの刃を熱湯につけてあっためることで切りやすくする

- 切り出した主剤、硬化剤を熱湯の入った紙コップに直接つけることでやわらかくする

- 混合後造形前に冷えて硬くなったときは、混合しているパテを再度紙コップに入れることでやわらかさが復活する

特に切り出し、混合に対して驚くほど作業性に差が出るので、ぜひやってみてください。

エポパテに熱を加えると硬化促進の効果があるので、混合後のパテを熱湯に浸すと硬化が進む可能背があります。私が作業している中で効果が進んでいる実感はありませんでしたが長時間作業する方はその可能性を認識したうえで進めてください。

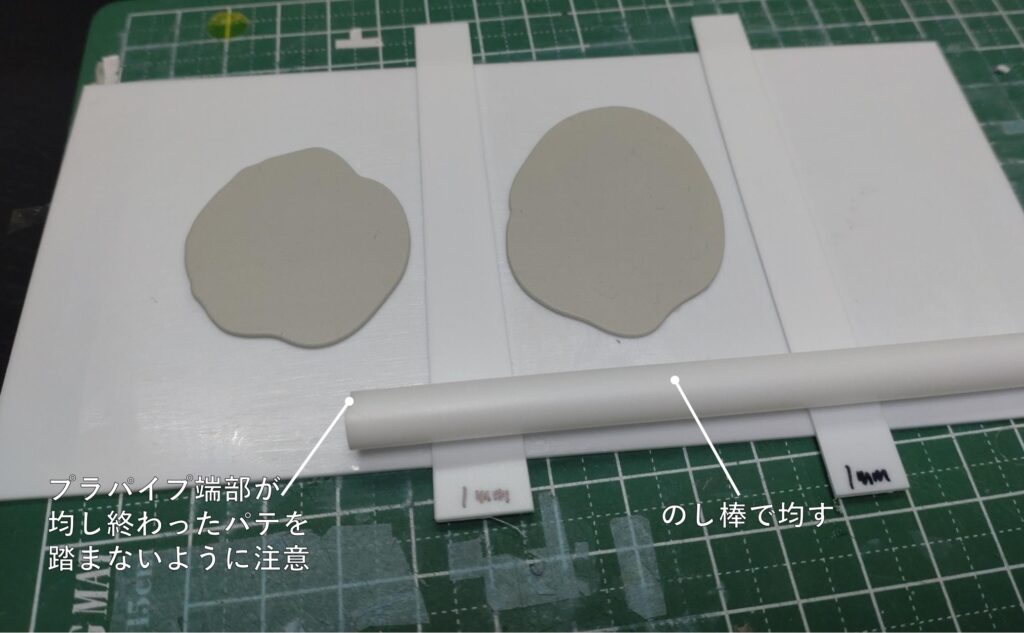

パテ板の作成

プラ板の利点である「一定の厚みの板を切り出して形状をコントロールする」という点をパテでも実現できないかと考え、パテで板を作成してみました。

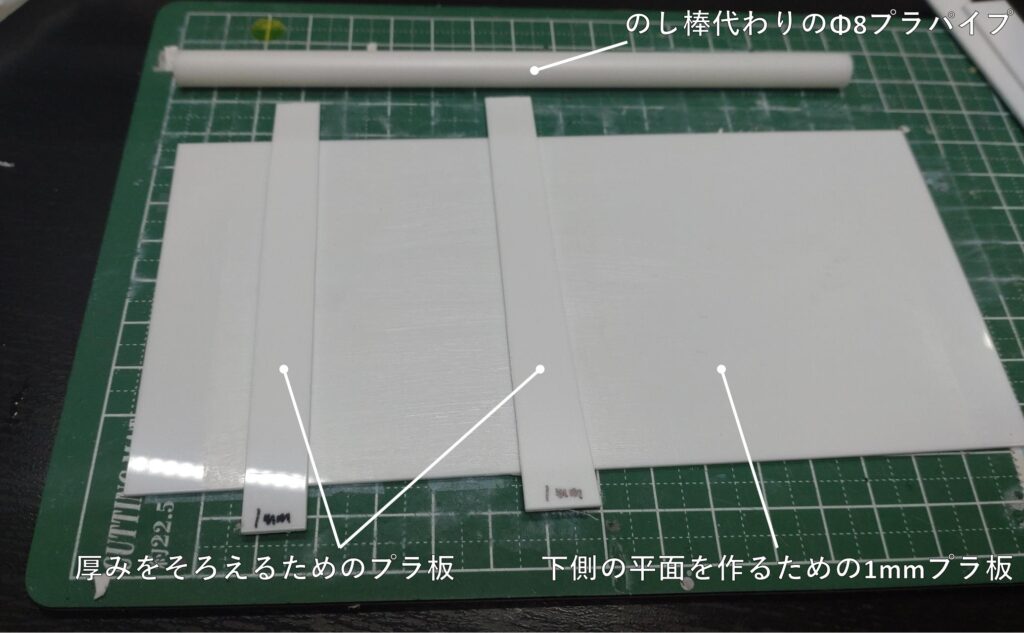

1mmプラ板を裏板として、厚みをそろえるためのプラ板をレールにして、のし棒代わりのΦ8プラパイプでエポパテを板状に整形しました。この時、混合済みのエポパテを事前に熱湯につけておくことで非常に滑らかに均すことができました。

1mmプラ板をレールにしましたが、出来上がったパテ板は1.2mm程度ありました。

狙いはずれましたが厚みはほぼ一定なので使い勝手は良さそうです。

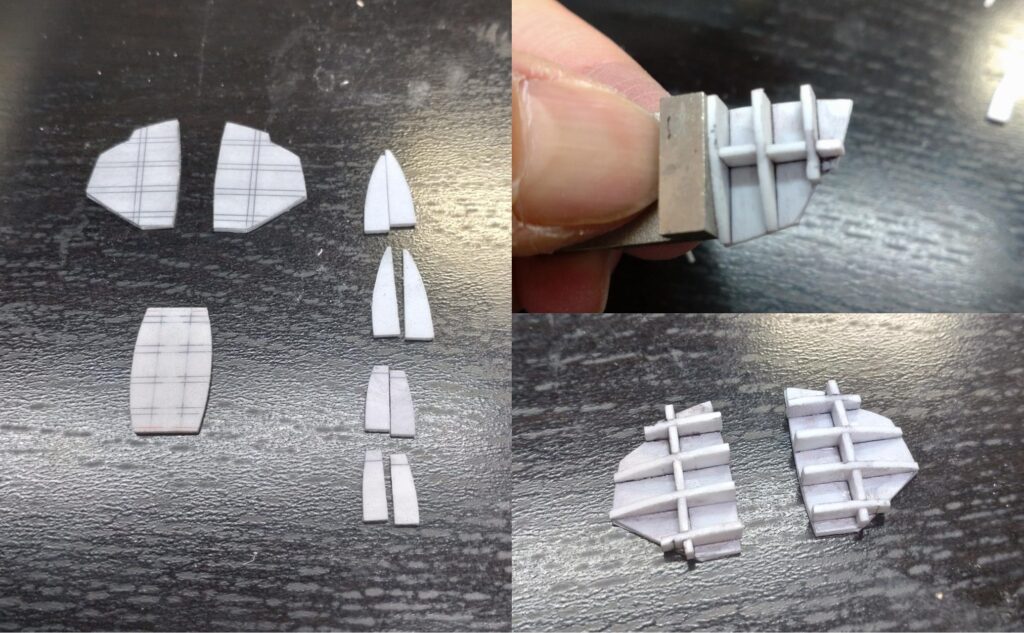

桁組み

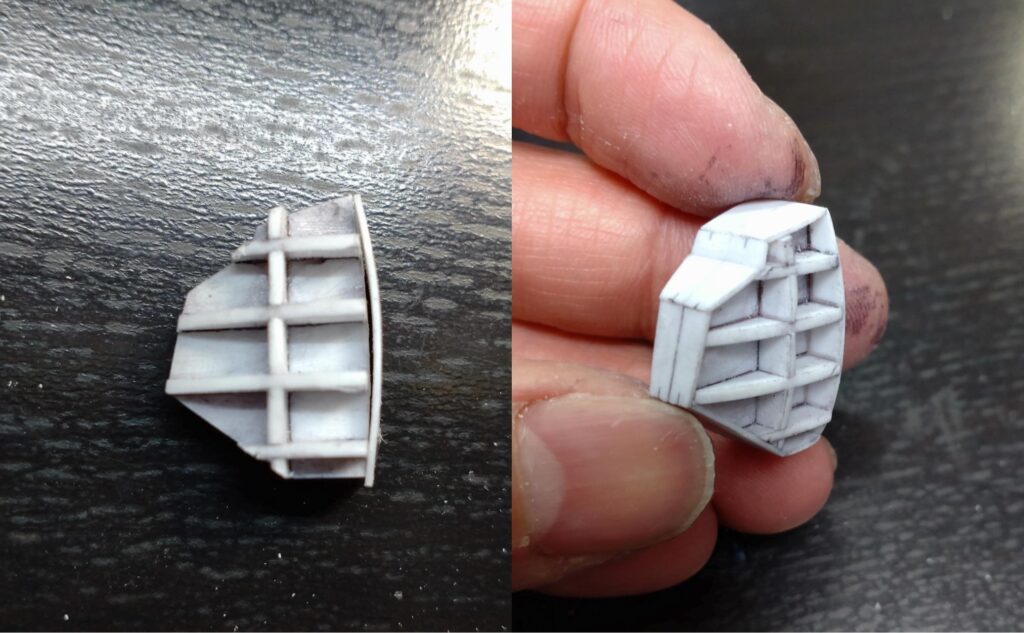

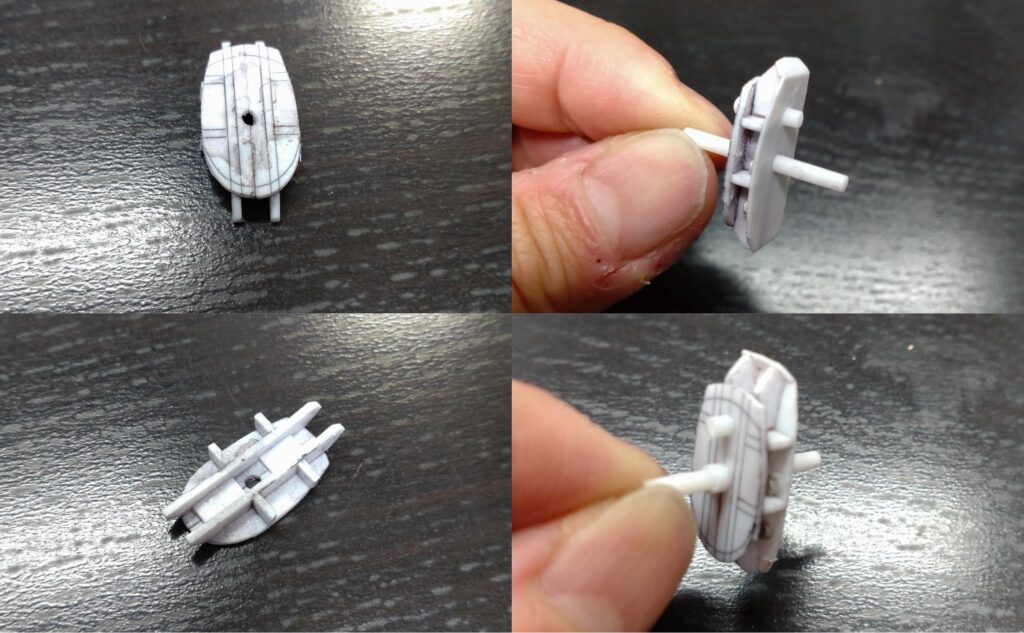

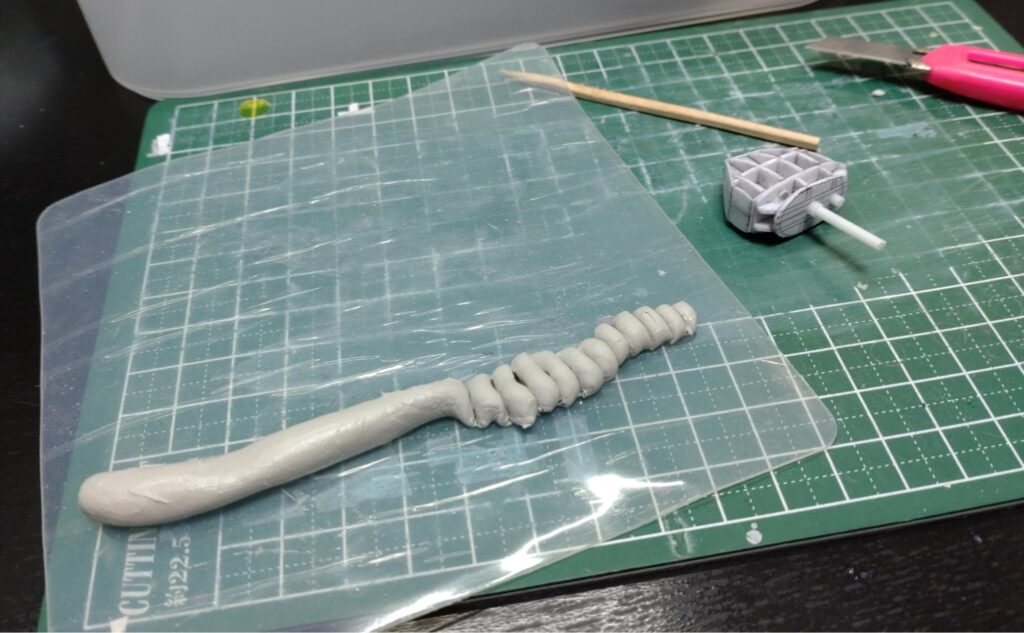

エポパテで左右対称に造形できる自信が全くなかったため、プラ板を使って桁を組み、そこにエポパテを盛ることで形状出しを行いました。その内容について紹介します。

作ったのは製作中のデスフィズの胸部の部品です。プラ板でおおよそ左右均等形状に板を切り出し、貼り合せていき骨組みを作りました。

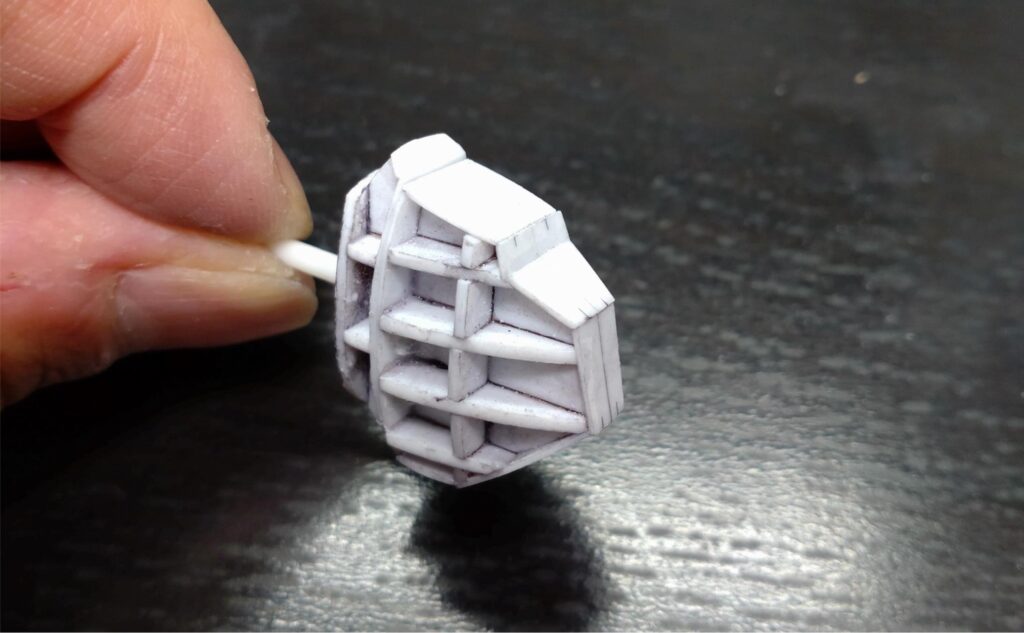

組みあがった桁の開いている部分にエポパテを詰め込んでいきます。

つまようじを使って奥までぎゅっと押し込んでいきました。

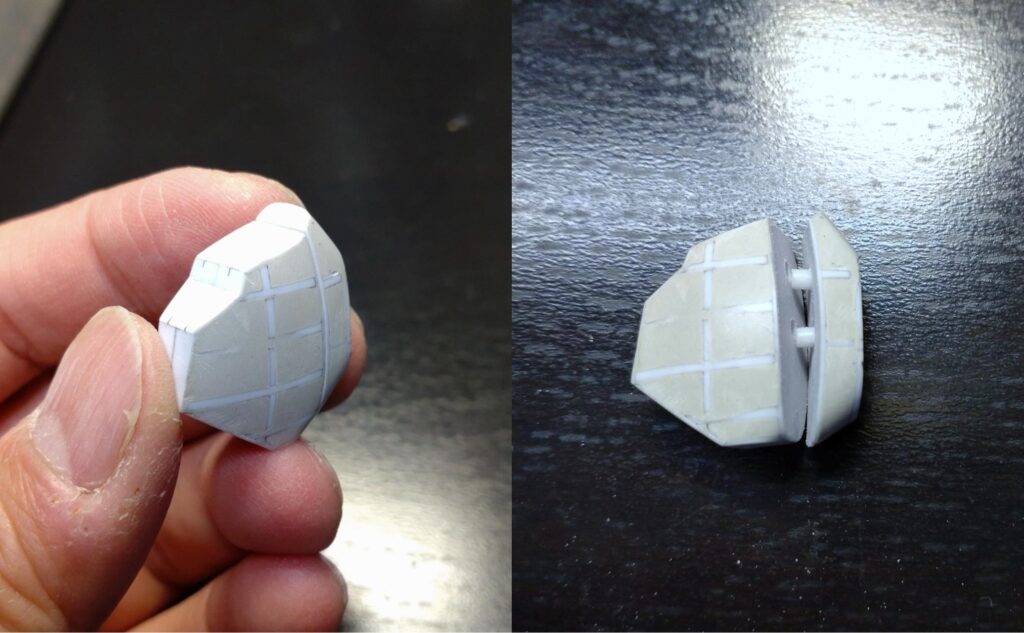

盛りつけ終わったらプラ板がうっすら見えるまでカッターで削り出して、そのあとやすりで形状を整えました。

やすりで形状を出す際は、曲面だからといきなりスポンジやすりを使うのではなく金属やすりを使って全体を整えてからスポンジやすりで角を落とすようにすると、変な凹みができずに比較的いい形状が出しやすいです。

結局最後は桁も含めて表面をやするので思ったほど左右対称にはできませんが、目視する分には問題ないレベルには整えやすいと思います。

最後に

今回はエポパテの練り心地を向上させる方法と、実際にエポパテを使った工作内容について紹介しました。

熱湯を使ってやわらかくする方法は準備が簡単ながらエポパテ作業の作業性が上がり、とても効果的ですので是非やってみてください。

パテ板は本格導入は初めてなので、活用する場面でまた紹介したいと思います。

桁組みはそもそも桁を組むのが面倒ですが、やるとやらないのとでは形になるまでの時間が段違いだと思うので、可能ならやってみてください。

ではっ!

コメント